襯套是大型破碎機的主要磨損零件,材質為ZGMn13,由于該零件在重載高沖擊下工作,故要求其具有高強度、高韌性、高耐磨性,同時對金相組織、尺寸精度要求較高。該件結構特點是高大、壁厚不均,為圓錐筒體,壁厚由60 mm均勻變化到100 mm,高達2200 mm。原工藝廢品率較高,主要缺陷為組織疏松,尺寸精度達不到要求。

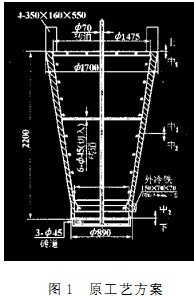

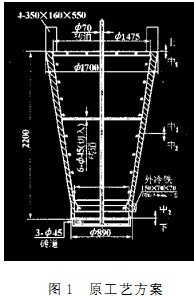

1、原工藝方案

采用粘土砂干型手工造型。其工藝如圖1所示,徑向收縮取2.0%。采用該工藝所澆鑄零件下部及上部組織疏松,中部相對致密,整個縱向斷面組織致密度嚴重不均;內圓尺寸偏小,內壁粘砂嚴重。

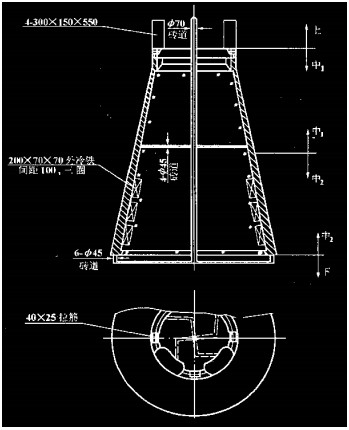

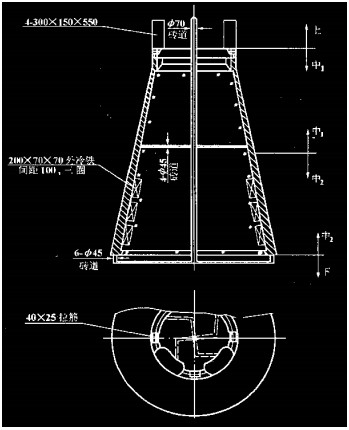

2、改進后的工藝方案

(1)如按原工藝方案,由于零件下部相對較薄,是最先凝固區。根據高錳鋼的糊狀凝固特點,下部組織因而相對疏松。零件中、上部的壁厚漸增厚,合金凝固區域寬度變窄,因而零件總的體積收縮量增大,零件便傾向于逐層凝固。故在零件的中部其組織相對致密。但在零件上部,由于所受金屬液靜壓力較中部小,且此處壁較厚,為最后凝固,近乎趨于同時凝固,故其組織相對中部較疏松。可見,按原工藝方案,零件沿縱向組織致密度是很不均勻的,這將嚴重影響零件的使用效果。

(2)徑向縮尺的選擇經驗表明,在鑄件壁厚大于40 mm或小于30 mm時,對一般砂型鑄件在徑向的縮尺可取2.5%。

(3)零件及鑄型在斷面上的熱擴散 該零件屬圓錐筒體,因而在其凝固過程中,內表面及外表面的熱流就影響其粘砂與否。在其內表面,熱流是流向中心的,故難以散去,使其內表面溫度偏高;在其外表面,熱流是向四周散去,使其外表面溫度偏低。故同樣的砂型,同樣的涂料及涂層厚度,零件內表而較易粘砂。

(4)具體方案見圖2。該方案零件的凝固方式為同時凝固。雖零件下部較厚,但外冷鐵吸收零件下部的一部分熱量,又因熱金屬液是向上流的,加之冒口對零件上部進行熱補償,因而雖然零件壁厚上小下大,但最終零件是趨于同時凝固的。

(5)其他工藝參數選擇 因鑄件內壁有13 mm凹陷灌鉛間隙,鑄造中只能按大于或等于13 mm制造,不能做小,否則會因裝配灌不進鉛水而降低襯套使用壽命。

砂芯涂料采用涂抹鎂砂粉方式,厚度2 mm左右。

采用開放式階梯澆注系統,s直澆道:(S中橫澆道:5中內澆道):(S)底橫澆道:S底內澆道)=7:(18:18):(27:27)。

通過采用上述工藝,所生產的襯套達到技術要求。

三門峽富通新能源銷售顆粒機、破碎機、顎式破碎機等機械設備。