從20世紀(jì)40年代國(guó)際上開始了生物質(zhì)的成型技術(shù)研究開發(fā),現(xiàn)已成功開發(fā)的成型技術(shù)按成型物形狀主要分三大類:以日本為代表開發(fā)的螺旋擠壓生產(chǎn)棒狀成型物技術(shù);歐洲各國(guó)開發(fā)的活塞式擠壓制得圓柱塊狀成型技術(shù);美國(guó)開發(fā)研究的內(nèi)壓滾筒顆粒狀成型技術(shù)和設(shè)備。我國(guó)在20世紀(jì)80年代后期開始研制開發(fā)了一些不同類型的生物燃料成型設(shè)備,如螺旋擠壓式棒狀生物燃料成型機(jī)(包括

顆粒機(jī)、

木屑顆粒機(jī)、

秸稈壓塊機(jī)等生物質(zhì)成型機(jī)械設(shè)備)、活塞沖壓式生物燃料成型機(jī)、環(huán)模滾壓顆粒生物燃料成型機(jī)等。但國(guó)產(chǎn)成型加工設(shè)備在引進(jìn)及設(shè)計(jì)制造過程中,都不同程度地存在著技術(shù)及工藝方面的缺陷,特別是成型機(jī)螺旋軸組件使用壽命短,工作穩(wěn)定性差(成型棒不平整、密度低,甚至不能成形)等問題,制約了機(jī)制炭發(fā)展。作者課題組參照國(guó)外螺旋擠壓生產(chǎn)棒狀成型物技術(shù),自行設(shè)計(jì)并研制每臺(tái)生產(chǎn)機(jī)制棒的能力為4 t/d(每天20 h計(jì)/兩班制,每班10 h)的環(huán)保高密度機(jī)制棒成型機(jī)。采用功率15 kW、電流31.4 A、轉(zhuǎn)速970 r/min的三相異步電動(dòng)機(jī)產(chǎn)生高壓,溫度可調(diào)范圍為0—450℃,采用電加熱的方式;成型機(jī)性能十分穩(wěn)定,連續(xù)工作時(shí)間可達(dá)140 ~280 h,且成型棒平整規(guī)則。

1、實(shí)驗(yàn)

1,1機(jī)制棒固化成型工藝

1.1.1備料木屑預(yù)處理:采購(gòu)杭州木材加工企業(yè)已袋裝的松木屑和杉木屑,運(yùn)回試驗(yàn)地倉(cāng)庫(kù)堆放半個(gè)月到1個(gè)月,對(duì)木屑起到一定的軟化作用,有利于機(jī)制棒的成型。配料及攪拌:松木屑和杉木屑按一定的比例進(jìn)行配料,配料后攪拌均勻。原料過篩:選用合適網(wǎng)孔的滾筒篩,將所需原料經(jīng)過簡(jiǎn)單的機(jī)械篩選,去除其中樹皮、粗大顆粒、石子等雜物。1.1.2干燥成型工藝進(jìn)料:將準(zhǔn)備好的原料倒人進(jìn)料口,通過進(jìn)料斗的出口閥門控制原料的流出量;干燥:通過傳送帶進(jìn)入干燥設(shè)備;以木材碎料燃燒產(chǎn)生的煙氣為熱源,在離心風(fēng)機(jī)的帶動(dòng)下,原料和煙氣同時(shí)在管道內(nèi)流動(dòng),最終達(dá)到原料干燥、風(fēng)選的目的。成型:干燥后流經(jīng)貯存槽,稍加冷卻后直接進(jìn)入成型機(jī),在高溫、高壓的作用下壓制成型。

1.2檢驗(yàn)方法

1. 2.1木屑、機(jī)制棒的含水率參照GB/T 1931 -1991《木材含水率測(cè)定方法》測(cè)定;

1.2.2機(jī)制棒的質(zhì)量、尺寸、根數(shù)等直觀數(shù)據(jù)直接采用測(cè)量工具測(cè)得;

1.2.3揮發(fā)分、灰分含量按照GB/T 17664 -1999《木炭和木炭的試驗(yàn)方法》測(cè)定。

2、結(jié)果與討論

2.1工藝參數(shù)的選擇

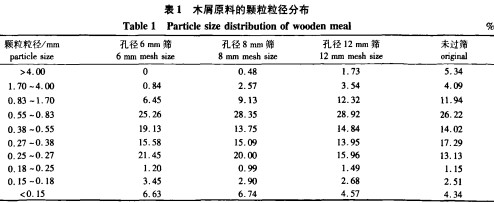

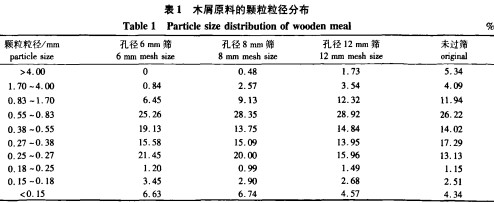

2.1.1原材料顆粒粒徑分布 原料木屑中按松木屑和杉木屑的質(zhì)量比為3:7進(jìn)行配料,配料后攪拌均勻,置于105℃烘箱中干燥24 h,再經(jīng)過各級(jí)孔徑網(wǎng)篩篩選、稱質(zhì)量,得到原料的顆粒粒徑分布。木屑的顆粒粒徑分布如表1所示。經(jīng)孔徑6、8、12 mm的工業(yè)篩網(wǎng)篩選和未過篩的4種原料,顆粒粒徑在0. 25一0.83 mm區(qū)間內(nèi)占大多數(shù),分別占81. 42 010、77.19%、73. 67%、70. 66%,依次降低;顆粒粒徑大于0.83 mm,分別占7. 29%、12.18%、17.59%、21.37%,依次增加;顆粒粒徑小于0.25 mm,分別占11. 28%、10.63%、8.74%、8.00%,依次降低。大粒徑顆粒的質(zhì)量分?jǐn)?shù)與小粒徑顆粒的質(zhì)量分?jǐn)?shù)對(duì)木屑的干燥、固化成型有一定的影響,其中顆粒粒徑大于1. 70 mm的質(zhì)量分?jǐn)?shù)隨工業(yè)篩網(wǎng)孔徑的增大而上升,而顆粒粒徑小于0. 18 mm的質(zhì)量分?jǐn)?shù)隨工業(yè)篩網(wǎng)孔徑的增大而下降。

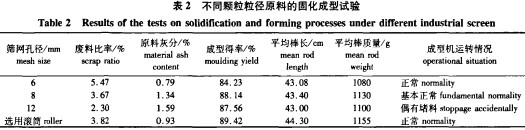

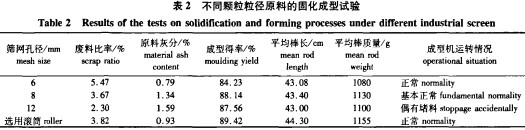

2.1.2工業(yè)篩網(wǎng)孔徑選擇 以篩網(wǎng)孔徑6、8、12 mm的工業(yè)篩網(wǎng)篩選木屑原料并進(jìn)行干燥、固化成型試驗(yàn),結(jié)果如表2所示。由表2可知,篩網(wǎng)孔徑越小,廢料的比率越高,而灰分含量越低。灰分含量的高低主要與木屑中泥土、沙石、樹皮的含量有關(guān),篩網(wǎng)孔徑越大去除的樹皮等雜質(zhì)量越少,則灰分含量越高,與試驗(yàn)結(jié)果相一致。篩網(wǎng)孔徑8 mm時(shí)固化成型得率最高為88.14%,篩網(wǎng)徑

6 mm時(shí)固化成型得率最低為84. 23%,主要是因?yàn)樵谟谠镞^程中木屑過細(xì)易被燃燒而灰化。同時(shí)由表l可知,篩網(wǎng)孔徑6 mm時(shí),顆粒孔徑0. 83 mm以上的木屑占7.29%.0.18 mm以下的占10.08%;篩網(wǎng)孔徑8 mni時(shí),顆粒孔徑0.83 mm以上木屑占12.18%,0.18 mm以下的占9,64%;篩網(wǎng)孔徑12 mm時(shí),顆粒孔徑0. 83 mm以上的木屑占17.59%.0.18 mm以下的占7.25%。可見,大粒徑顆粒的質(zhì)量分?jǐn)?shù)與小粒徑顆粒的質(zhì)量分?jǐn)?shù)對(duì)木屑的固化成型有一定的影響。篩網(wǎng)孔徑分別為6、8、12 mm時(shí),機(jī)制棒平均長(zhǎng)度最大相差只有0. 40 cm,平均棒質(zhì)量最大相差50 g;篩網(wǎng)孔徑8 mm時(shí),平均棒長(zhǎng)和棒質(zhì)量都最大,分別為43.40 cm、1130 g。

從成型機(jī)運(yùn)行情況來看,篩網(wǎng)孔徑為6 mm的工業(yè)篩網(wǎng),成型機(jī)運(yùn)轉(zhuǎn)正常;篩網(wǎng)孔徑8 mm的工業(yè)篩網(wǎng),成型機(jī)運(yùn)轉(zhuǎn)基本正常,螺旋頭有時(shí)會(huì)冒煙,但一般不需要處理;而篩網(wǎng)孔徑12 mm的工業(yè)篩網(wǎng),成型機(jī)運(yùn)轉(zhuǎn)偶有堵料,在干燥溫度不穩(wěn)定并下降到120℃以下時(shí),易發(fā)生堵料打泡現(xiàn)象。

根據(jù)上述結(jié)果分析,結(jié)合生產(chǎn)實(shí)際,篩選滾筒選用前半篩網(wǎng)孔徑8 mm、后半篩網(wǎng)孔徑6 mm,有利于降低原料的灰分含量、提高成型得率。如表2所示,結(jié)果表明,成型得率、棒長(zhǎng)、棒質(zhì)量3個(gè)數(shù)據(jù)都大于篩網(wǎng)孔徑為6、8、12 mm時(shí)的相關(guān)數(shù)據(jù)。

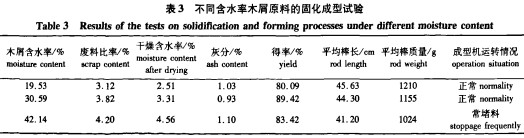

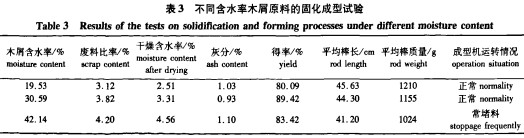

2.1.3原料含水率結(jié)果如表3所示,木屑含水率高,廢料比例也增加,主要是由于木屑過濕導(dǎo)致其成團(tuán)和易發(fā)生粘附引起的;在同等干燥工藝條件下,干燥后木屑含水率減小,與原木屑含水率的大小變化一致。木屑含水率19.53%時(shí),固化成型得率最低,為80.09%,主要是由于木屑過干易導(dǎo)致干燥時(shí)灰化而流失。木屑含水率42.14%時(shí),固化成型得率83. 42%低于木屑含水率30. 59%時(shí)固化成型得率89.42%,主要是由于木屑含水率高需要更高的干燥溫度引起灰化流失,如以木屑含水率30. 59%時(shí)的干燥溫度干燥則易導(dǎo)致干燥不完全,引起堵料。為使得成型機(jī)正常運(yùn)轉(zhuǎn)需提高10一20℃爐膛干燥溫度,燃料消耗增加15%—20%,且對(duì)溫度的控制要求較高。試驗(yàn)結(jié)果表明,原料含水率30%左右最佳。

2.1.4 干燥爐膛出口溫度 在原料含水率為30%左右,對(duì)不同爐膛出口溫度下干燥前后木屑含水率進(jìn)行了對(duì)比研究,結(jié)果表明,隨著爐膛出口溫度的提高干燥木屑的含水率逐漸降低,爐膛出口溫度110 - 120℃時(shí)含水率超過5qo,130~140℃時(shí)含水率小于2%,150—160℃時(shí)含水率1%左右。由表3可知,干燥后含水率太高(5%左右),易造成成型機(jī)螺旋頭堵料,為保證成型機(jī)的正常運(yùn)轉(zhuǎn),應(yīng)提高爐膛干燥溫度。提高爐膛溫度可減少堵料,但溫度過高影響棒的性能,如棒較短、棒顏色較深,且降低成型得率,與表3結(jié)果一致。因此,干燥爐膛出口溫度控制在130~ 140℃區(qū)間較佳。

2.2中試試驗(yàn)

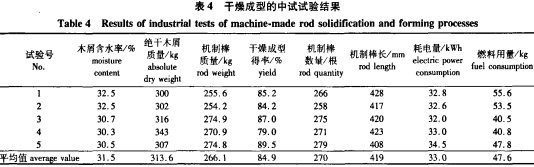

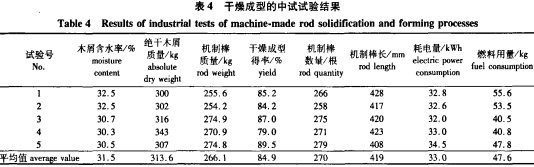

根據(jù)工藝參數(shù)選擇試驗(yàn)的結(jié)果,篩選滾筒選用前半篩網(wǎng)孔徑8 mm、后半篩網(wǎng)孔徑6mm,新原料盡量先堆放一段時(shí)間,使含水率控制在30%左右,干燥爐膛出口溫度控制在130^-140℃之間,進(jìn)行固化成型的中試試驗(yàn),試驗(yàn)結(jié)果如表4所示。在中試期間,對(duì)不同原料混合比例及其成型機(jī)溫度對(duì)機(jī)制棒質(zhì)量的影響、加料速度和干燥溫度對(duì)原料干燥及其機(jī)制棒成型的影響進(jìn)行了試驗(yàn)和調(diào)整,提出了相應(yīng)的工藝參數(shù):成型溫度350 ~420℃,干燥設(shè)備爐膛入口溫度280一350℃,加料速度以滿足成型機(jī)生產(chǎn)能力為宜等基本技術(shù)參數(shù)。

開始正常穩(wěn)定生產(chǎn)后,干燥成型得率85%(以絕干原料與絕干機(jī)制棒的比值),成型機(jī)可連續(xù)穩(wěn)定工作140—280 h。每小時(shí)機(jī)制棒平均產(chǎn)量266.1 kg,平均制得機(jī)制棒270根,平均耗電量33.0 kWh,燃料平均用量47.6 kg。中試結(jié)果表明,本項(xiàng)目相關(guān)技術(shù)參數(shù)完全達(dá)到設(shè)計(jì)要求,其運(yùn)行過程穩(wěn)定可靠。

2.3環(huán)保型固體成型機(jī)的特點(diǎn)

目前成型機(jī)普遍存在維修量大,螺旋軸材料壽命短,設(shè)備的連續(xù)化生產(chǎn)能力不強(qiáng)等問題,制約了機(jī)制炭發(fā)展。本工藝和設(shè)備實(shí)現(xiàn)了從進(jìn)料、干燥、成型到機(jī)制棒成品的流出等流程的連續(xù)化生產(chǎn).實(shí)際生產(chǎn)能力4 t/d(每天20 h計(jì)/兩班制,每班10 h),干燥成型機(jī)制棒的得率為85%(絕干原料與絕干機(jī)制棒的比值)。具有以下3個(gè)主要特點(diǎn):1)螺旋軸材料使用壽命長(zhǎng),可修復(fù),連續(xù)化生產(chǎn)能力強(qiáng)。可連續(xù)穩(wěn)定工作140一280 h。在試驗(yàn)初期所選用的普通螺旋軸材料,由于其極易磨損、與其套筒配套性不強(qiáng)等原因,一般只能連續(xù)工作100 h以內(nèi);2)機(jī)制棒質(zhì)量好。制得的機(jī)制棒外形規(guī)則、表面平整、少有裂紋,機(jī)制棒的含水率2%—3%,棒長(zhǎng)410 mm左右,密度1.2g/cm3,外徑50 mm,內(nèi)孔15 mm。其質(zhì)量是其他國(guó)內(nèi)現(xiàn)有設(shè)備難以達(dá)到的;3)干燥成型連續(xù)化生產(chǎn)能源消耗低。干燥消耗的燃料為每噸0. 18 t柴火,耗電量每噸390 kWh,低于目前國(guó)內(nèi)的干燥消耗的燃料每噸0. 30 t柴火,耗電量每噸430 kWh。

3、結(jié)論

3.1原料木屑經(jīng)工業(yè)篩網(wǎng)孔徑6、8、12 mm篩選木屑和未過篩木屑的顆粒粒徑位于0. 25一0.83 mm區(qū)間內(nèi)占大多數(shù),分別占總量的81. 42%、77. 19%、73, 67%和70,66%.含量依次降低。篩網(wǎng)孔徑越小,灰分含量和固化成型得率越低,廢料的比率越高。篩網(wǎng)孔徑6和8 mm工業(yè)篩網(wǎng),成型機(jī)運(yùn)轉(zhuǎn)基本正常,而篩網(wǎng)孔徑12 mm的工業(yè)篩網(wǎng),成型機(jī)運(yùn)轉(zhuǎn)偶有堵料。結(jié)合生產(chǎn)實(shí)際,選用前半篩網(wǎng)孔徑8 mm、后半篩網(wǎng)孔徑6 mm篩選滾筒,有利于降低原料的灰分含量、提高成型得率。

3.2 原料含水率對(duì)木屑固化成型的影響研究結(jié)果表明,原料含水率30%左右最佳,與之對(duì)應(yīng)的干燥爐膛出口溫度控制在130一140℃區(qū)間較佳。3,3干燥、固化成型的中試試驗(yàn)結(jié)果表明,干燥成型得率85%,成型機(jī)可連續(xù)穩(wěn)定工作140—280 h。每小時(shí)機(jī)制棒平均產(chǎn)量266.1 kg,平均制得機(jī)制棒270根,耗電量33.0 kWh,燃料用量47.6 kg;與國(guó)內(nèi)的目前成型機(jī)相比,具有較大優(yōu)勢(shì)。

三門峽富通新能源銷售生產(chǎn)顆粒機(jī)、秸稈壓塊機(jī)、飼料顆粒機(jī)、木屑顆粒機(jī)等生物質(zhì)燃料燃料飼料成型機(jī)械設(shè)備,同時(shí)我們還有大量的生物質(zhì)顆粒燃料出售。