雷蒙磨又稱懸輥式盤磨機,在我國引進及應用已有數(shù)十年歷史,因其具有結構簡單、性能穩(wěn)定、適用范圍廣、操作方便、經久耐用等一系列優(yōu)點,深受廣大用戶的歡迎。雷蒙磨通常屬于初級加工設備,產品細度在100~500目之間,且分級精度較差,產品中含有許多較大顆粒,限制了其進一步的拓寬應用。近年來,國內一些高等院校和科研單位,對傳統(tǒng)的雷蒙磨生產線進行了技術改造,重點主要集中在風送和分級系統(tǒng)方面,使其產品細度提高到600~800目,得到了廣大用戶的重視和好評。然而長期以來,我國傳統(tǒng)雷蒙磨生產線很少有突破性的改進,雖然有的分級系統(tǒng)作過較大改進,但多半仍停留在分級機單機改造上,配套在主機系統(tǒng)上仍有諸多不足,特別是大顆粒粉體“跑粗”現(xiàn)象沒有根除,未能在實質上將雷蒙磨升級換代改造成超細粉碎設備。

近年來我公司根據(jù)市場變化和用戶需求,研制出一套高效節(jié)能、經久耐用、具有生產1250目以下超細粉體加工能力的BXRM系列新型雷蒙磨機生產系統(tǒng),經用戶實際生產使用,證實其具優(yōu)越的技術性能和良好的經濟效益。

1、國外發(fā)展水平

我們對日本、德國、美國等國生產廠家的雷蒙磨進行了考察,除少量老式機型還在加工普通粉體外,明顯的發(fā)展是對其進行原理和結構上的改進,主要是配套了閉路超細分級系統(tǒng),拓寬了其應用范圍,通常可直接生產1250目以下的超細粉,如再配備更精細的超細分級設備,則可直接分離出2500目以下的超細粉。從其機理而言,與我公司開發(fā)的BXZM超細分級機組原理相似。

2、國內使用現(xiàn)狀

目前,國內大部分雷蒙磨生產線的加工過程主要有四個環(huán)節(jié):給料一粉碎一分級一收粉。而要達到生產超細粉的目的,其中的分級與收粉是核心環(huán)節(jié),但原雷蒙磨生產系統(tǒng)普遍存在以下問題。

2.1 粉體分級粉體分級是傳統(tǒng)雷蒙磨生產線的一個“瓶頸”環(huán)節(jié),它通常采用一個類似風扇的分析器,其葉片少、窄,葉輪直徑龐大且葉片間隙過寬,轉速低,內外線速度不均勻,密封設計不好,漏灰環(huán)節(jié)多,造成分級效率差,外泄大顆粒較多。目前國內一些廠家采用增加葉片數(shù)量、搞雙層結構和提高轉速的方法,雖能提高一些分級精度,但作用不大,尤其是成品中大顆粒含量仍很高。另外,分級精度還與送風系統(tǒng)的風量和風壓匹配有關。傳統(tǒng)雷蒙磨的鼓風機是專為生產325目以下粉體而設計的,風量大,而風壓低,這也影響分級的效果。

2.2收粉系統(tǒng)傳統(tǒng)雷蒙磨的收粉系統(tǒng)采用旋風收塵器,這種單筒式旋風收塵器是為325目以下粉體設計的,用于微細粉收粉則效率很低,有的雖增加小旋風,二次收粉,但跑空的細粉量仍然較多,而且整條生產線處在正壓下運行,粉塵外溢,工作條件差,造成環(huán)境污染和粉體損失。

3、改進措施

超細粉碎研究表明,超細產品細度不僅與超細粉碎的結果,而且也與分級的程度有關。粉碎是一個概率過程,其產物具有一定的粒度分布范圍,將合格細度的產品取出或將不合格的大顆粒去除,是獲得指定粉體產品的重要步驟。隨著所需粉體細度的提高和產量的增加,分級技術的難度也越大。為改進傳統(tǒng)雷蒙磨,我們首先確定設計目標,將改進后的新型超細雷蒙磨系統(tǒng)生產的細粉粒度范圍確定在325~1250目,并采取了以下措施。

3.1 減小進料粒徑 選用的顎式破碎機或調整減小原有顎式破碎機的顎板間隙,將雷蒙磨的進料粒徑控制在15~20mm以下。

3.2改進分級系統(tǒng) 分級系統(tǒng)是超細雷蒙磨生產線的核心環(huán)節(jié)。國內許多科研單位、大專院校采用大型渦流葉輪分級機來取代原來的扇葉分析器,取得了一些成功的經驗。

與雷蒙磨相匹配的分級機,須滿足處理量大、分級范圍廣、結構簡單、可靠耐用和易于控制等要求。經反復實驗和改進,研制出的高效葉輪分級機,用于雷蒙磨生產線上,不僅滿足了產量和細度要求,且無粉體顆粒“跑粗”現(xiàn)象,性能可靠,經久耐用,使用維修和控制都十分方便。我們的做法是:

1.在分級葉輪直徑不變的情況下,盡量增加其葉片數(shù),并減小葉片厚度。因葉片越多,葉輪每旋轉一周,對通過葉片的粉體顆粒的撞擊幾率就越大,產生的離心力場也越大;而葉片越薄,則對通過葉輪的粉體氣流阻力就越小。但葉片過密會增加分級機的功率消耗和壓力損失,也影響正常分級效率。

2.合理的分級室結構也十分關鍵,這關系到分級室渦流力場以及影響到分級效率。分級室過小,則粉體在分級室內亂反射,使渦流力場混亂,影響正常分級;如分級室過大,則粉體顆粒經受不到離心力的充分作用,產生滑移而不能完全卷入渦流。在國內眾多改進型的雷蒙磨分級系統(tǒng)中,粉碎腔與分級室相通,兩者之間無阻隔約束裝置,粗粉顆粒會隨慣性濺入分級室,擾亂分級室中的力場,在分級室與分級輪之間造成反渦流影響,在分級葉輪外易產生“魚鉤”效應,降低分級效率,增大了分級阻力。我們用獨特的約束圈裝置,有效防止了在氣流帶動下飛濺的粉體大顆粒對分級室的渦流力場造成的不良影響,保證分級室正常分級力場均衡,提高分級效率及穩(wěn)定性。

3.合理的密封結構,是杜絕大顆粒從葉輪端面“短路”進入分級輪內部污染成品的關鍵。若采用傳統(tǒng)分級輪,其穩(wěn)定性及強度有限,不僅限制了分級輪直徑大小,同時分級葉片少而厚,間隙大;加上分級輪物料出口端面配合間隙大,相當一部分粗顆粒粉體從這一間隙“短路”直接進入產品中,造成產品細度“跑粗”。雖然有些分級機采用機械迷宮密封,阻止了相當部分的粗顆粒進入產品,但仍有部分粉體粗顆粒在氣壓徑向夾帶力的作用下,穿過迷宮間隙進入產品中,造成產品粒度分布“拖尾巴”,影響產品質量。我們設計的機械金屬輪密封裝置與機械迷宮配合,有效杜絕了粉體大顆粒“跑粗”的現(xiàn)象,現(xiàn)己申請專利。該裝置的原理是:在分級葉輪作高速運轉時,粉體顆粒要通過轉子與出口之間的間隙時,被機械金屬輪密封裝置強行阻隔行進路線,增大了其通過阻力,該阻力遠超過顆粒直接從分級葉片進入分級輪內部的流動阻力,迫使顆粒只能從分級葉片處通過,從而達到精確分級的目的;而機械金屬輪下密封圈沿貧級葉片外緣布置,并與分級葉片成微小間隙配合,擴大了密封裝置“屏蔽”顆粒“短路”的范圍,進一步增大了顆粒“短路”的阻力,更有效地保證了顆粒分級的精度,提高了產品質量。

3.3 改進風送系統(tǒng)要獲得良好的分級效果,除了分級機本身結構參數(shù)要合理外,還取決于通過分級機的風量與風壓。普通雷蒙磨的鼓風量是與生產粗粉的指標相匹配的,其額定鼓風量很大,風壓較小。而我們將超細雷蒙磨分級范圍定位在325~1250目之間,工作條件有了很大變化,因此鼓風系統(tǒng)的參數(shù)必須重新設定。從葉輪分級機的風選原理可知,分級粒徑與風量的平方根成正比,要獲得小的分級粒徑,就必須減少通過分級輪的風量。同時,由于采用離心分級機后,風道系統(tǒng)的阻力大幅增加,要克服它的阻力,主鼓風機必須要有很高的風壓。因此,在保證輸料量的前提下,鼓風機的額定風量應大幅度降低,而風壓則應大幅度提高,以便克服引入高速離心葉輪分級機后所增加的阻力。具體措施是:

1.選用高風壓、小風量的鼓風機,其風量比普通雷蒙磨的小了近一半,而風壓則高了二倍多。這種參數(shù)的選擇,不但有利于高目數(shù)超細粉的輸送與分級,而且對生產象400目、325目粗粉,在風量降低一半的情況下,產量不僅沒有降低,反而有所增加,并且粉體中的大顆粒明顯減少。

2.送風管道的布局必須短捷,且要圓滑過度,切忌拐直彎,并且要絕對避免管道的水平布置,因為直彎會增大風道的阻力,同時直彎和水平管道易沉積粉塵,會造成成品污染。另外,還須將原送風管道的截面直徑減小1/5~1/4,以滿足小風量、高風壓的送風要求。

3.4 改進粉體捕收系統(tǒng)根據(jù)產品細度的變化,用小直徑、小錐度多筒組合式旋風收塵器來代替原雷蒙磨系統(tǒng)的大直徑、大錐度單筒旋風收塵器,因為旋風收塵器的細粉收塵效率與旋風筒的直徑和錐度有關。要提高細粉收塵效率,就必須減小旋風簡直徑,然而其處理能力也隨之下降,所以應采用多筒組合式旋風收塵器來滿足收粉能力。目前,國內大多數(shù)改進型超細雷蒙磨生產線都采用此種收塵器來提高生產效率。

由于旋風收塵器的主要參數(shù)是收塵效率和壓力損失,因此,提高收塵效率和降低阻力以減少壓力損失,是國內外旋風收塵器研究的兩個主要方面。但現(xiàn)有的旋風收塵器的阻力都比較大(一般都在1000Pa以上),風機的能耗也較高,不便于旋風收塵器的多級串聯(lián)使用。特別是小直徑、小錐度旋風收塵器,阻力更大,增加了鼓風機的能耗和壓力損失,收塵效率只能達到85%~90%。為克服原有小直徑、小錐度旋風收塵器的不足,經過研究實踐,設計出一種旋風器的高效消阻桿狀裝置,加裝在超細雷蒙磨的旋風收塵器上,在保持原有收塵效率的前提下,減少阻力20%以上,減少了電能的消耗。同時有利于多級旋風器的串聯(lián),使收塵效率提高到95%以上。另外,我們還采用反吹風布袋除塵器來收取3%~5%的超細余粉,不但提高了高目數(shù)粉體產量,而且防止了粉塵外溢,保持了環(huán)境清潔。

4、超細雷蒙磨分級機的使用實踐

4.1 背景情況 廣西桂林市平樂縣是廣西方解石礦粉大型生產基地,恒興方解石有限公司為該縣重點企業(yè),主要加工設備有5臺4R3216型雷蒙磨,年加工能力可達5萬t。為滿足市場對800目以上重鈣微細粉日益增長的需求,該廠擬對3臺4R3216型雷蒙磨進行超細粉碎生產線改造。經多方考察論證,最后決定采用我公司的改造方案,并由我公司提供為雷蒙磨配套的BXRM-400型分級機系統(tǒng),以生產800~1250目超細重鈣微細粉。

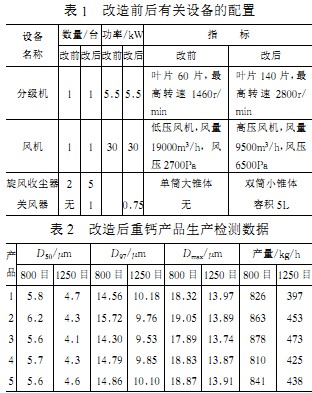

4.2 改造前后有關設備的配置見表1。

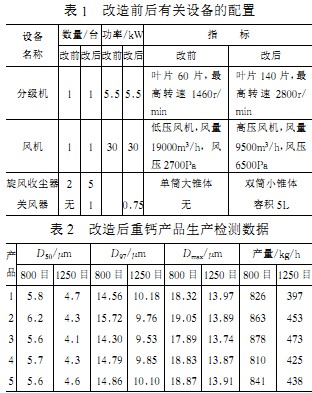

4.3改造后產品生產考核數(shù)據(jù)在改造完成后,經連續(xù)一年對生產進行跟蹤觀察,產品抽樣檢測數(shù)據(jù)完全達標,且穩(wěn)定生產至今,創(chuàng)造了可觀的經濟效益。重鈣微細粉產品生產檢測數(shù)據(jù),見表2。

4.4使用情況分析

4.4.1 進料粒度的影響:進料粒度越細,微細重鈣粉的產量就越高。在加工重鈣微細粉時,進料粒度最大不宜超過15mm。在對恒興公司雷蒙磨進行改造時,進料粒度為10mm左右時,800目微細粉產品產量平均要比進料粒度為15mm左右時的產量高近10%,即可達850kg/h以上,而比進料粒度在25mm左右時的產量高近20%。由此可見,盡量降低進料粒度,是提高微細粉產量的一個重要的條件。當然,也不能盲目追求盡可能小的進料粒度,這會影響粗碎工序的工作效率,反而會由此影響到最終產品的產量。考慮到粗碎破碎機的配合效率,進料粒度控制在10~15mm左右即可。

4.4.2風機及風道的影響:采用同功率的9-19型高壓離心鼓風機替換原4-72型低壓離心鼓風機,風量降低一半,而風壓則增加近兩倍。由于分級機轉速增大,對風量需求就相對減小,而風道阻力相對增大,故采用高壓離心鼓風機,既保證了風量,又保證

了風壓的要求。

4.4.3關風器的影響:恒興公司原雷蒙磨生產線是在大旋風收塵器錐口下,產品直接由管道接往成品料倉。由于采用了高壓離心鼓風機,風壓增加數(shù)倍,如產品仍采用管道直接接往成品料倉,就會因漏風量的增大使風壓降低而造成出粉量減少,導致產量降低。故采用關風器鎖風卸料,將漏風量降低到3%以下,使整個粉體輸送系統(tǒng)始終在穩(wěn)定的負壓狀態(tài)下運行,保證了合格粉體的正常卸料,又不會循環(huán)進入風機進風口。

5、結語

在不改變雷蒙磨生產線原系統(tǒng)功率、不對磨輥和磨環(huán)的高徑比等主機系統(tǒng)部件改造的前提下,直接配套使用新型分級機系統(tǒng),并采取配置高壓風機、小直徑、小錐度多筒組合式旋風收塵器和關風器等相應措施,既不影響原有325目粗粉的生產效率,又可直接連續(xù)生產800~1250目微粉,并可在325~1250目之間不停機任意調節(jié)所需產品細度,工藝操作簡單方便,效果良好。

三門峽富通新能源銷售雷蒙磨、球磨機、顆粒機、秸稈壓塊機等機械設備。