一、D-10-D雙進雙出鋼球式磨煤機的特性

1.概述

山東鄒縣發電廠Ⅲ期工程,2X 600MKW機組,#5爐1997年1月17日投產,#6爐1997年11月7日投產。該鍋爐是為美國Foster Wheeler公司生產的亞臨界中間再熱自然循環單汽包2020T/H燃煤鍋爐。FWEC是世界知名的鍋爐制造商之一,生產的鍋爐均采用前后墻(或前墻)燃燒方式(包括W火焰爐)配旋流燃燒器。每臺鍋爐配套安裝6臺FXEC D-lO-D型雙進雙出鋼球式磨煤機。磨煤機為單鍘驅動,采用一次風正壓直吹式制粉系統。配套電機是美國Siemens公司的產品,大小牙輪及變速箱均為費城齒輪廠生產.6臺磨煤機共用一臺可移動試盤車裝置。每臺磨煤機配置兩臺EG24型全密封電子重力式皮帶給煤機。磨制后的煤粉從磨煤機的兩端經過內置式蝸型分離器分離后,合格的煤粉又通過4條一次風管道進入四只燃燒器。考慮到單端磨煤機運行與半磨單端運行方式對燃燒工況的影響,從各磨煤機驅動動端引出的2條一次風管道為#1、#2.從非驅動動端引出的2條一次風管道為#3、#4,與相對應的4只燃燒器連接。

2、磨煤機的特性

隨著人們對雙進雙出

球磨機的認識和了解,已經被越來越多的電廠所使用。象山西的陽泉電廠、甘肅的安順電廠、貴州的靖遠電廠均已采用,我省的萊城電廠也已安裝該磨煤機。由于該磨煤機引進時間短,在山東電網首次應用,其結構及系統布置與其它形式的球磨機有很大的不同(見圖1)。設備比較先進而又復雜,加上這一方面我們的管理經驗比較少。投產10年來發生過不少問題,為了更好的使用和管理好設備,使大家對雙進雙出球磨機有更近一步的了解,從設備構造以及運行方面,將所發生的問題進行分析探討,把設備治理改進所做的工作簡單介紹一下。

2.1雙進雙出球磨機的特點

雙進雙出球磨適用于所有煤種,對可磨系數與磨損指數沒有任何限制,尤其適合磨制高磨損指數(Ke>3.5)而揮發份也高的煤種.該磨對煤種變化的適應能力強,對“三塊”不敏感,可將煤粉磨制得很細,且煤粉細度均勻性好。雙進雙出球磨連續運行周期長,設備可用率高,耐磨性能好,檢修工作量小。其土耍缺點是設備相對復雜,價格貴,運行電耗及鋼材消耗量高,噪音較大,占據空間大等。

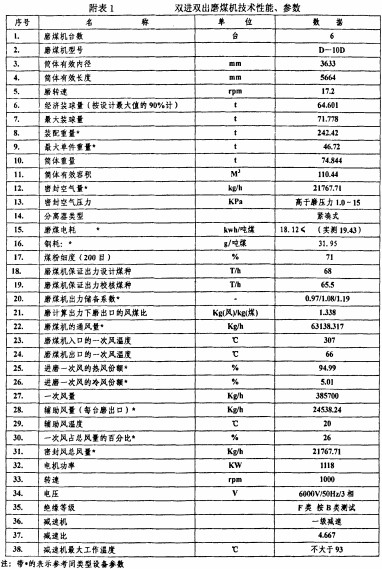

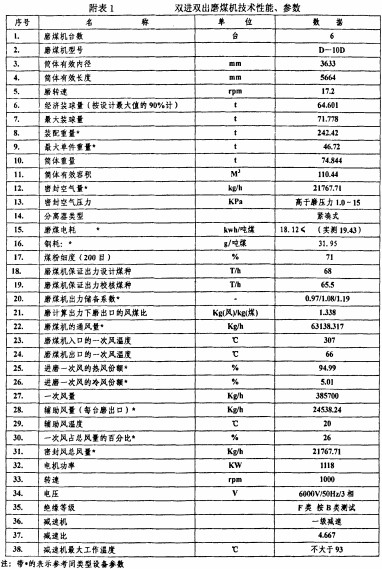

2.2雙進雙出磨煤機技術性能、參數(燃用設計煤種)見下表:

2.3給煤機

正壓直吹式制粉系統中給煤機的抗爆強度為0. 343Mpa,根據美國FWEC要求及《煤粉系統安裝和運行標準NFPA85F-1988》的有關規定,所以選用美國StocK公司設計制造的EG24型電子重力式皮帶給煤機。該給煤機裝有微處理控制器,能隨煤的密度變化而自動調節以達到恒量進煤,運行安全可靠。該給煤機設有稱重輥來測量通過皮帶上的原煤重量,即當給煤機皮帶主動輪轉一圈時規定給煤量為一定值,隨鍋爐負荷變化可調整給煤機的轉速來增減給煤量,連續將粒度不大于30mm的原煤送入磨煤機。

2.4 -次風系統

冷風由吸風口吸入,經消音器后進入一次風機。一次風機出口的冷風分為兩路:一路經三分式空氣預熱器的一次風側加熱至307℃后送到磨煤機,另一路冷風直接至磨煤機,作為調溫風。

在爐前設冷熱風母管,分別引出冷、熱風至每臺磨煤機。在引至磨煤機入口的熱一次風管和冷一次風管上各裝一自動調節風門,用以調節干燥劑初溫。在磨煤機入口總管上裝設一只PASOD(一次風關斷)檔板,起快速關斷作用。在氣動門后,裝有機翼流量測量裝置,以測量磨煤機進口風量。

2.5輔助風系統

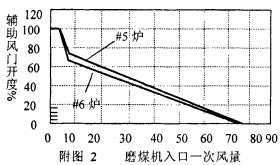

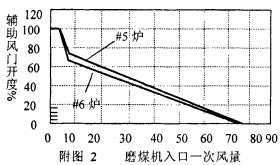

按照FWEC的要求,在磨煤機額定出力時,磨煤機出口處風煤比控制在1. 338kg(風)/kg(煤)左右。在鍋爐額定出力時,燃燒器入口處一次風流速(包括輔助風)控制在26. 8m/s左右,為此需設置輔助風系統。從圖2可以看出#5、6爐輔助風檔板特性曲線。當輔助風門開度在60%~75%時管道風速較高,如一次風量7t/h,輔助風門開度75%時,一次風管道風速在30m/s以上。為此將輔助風門的開度進行了調整,并在熱態進行了全過程檢驗,使一次風管道風速保持在26~28m/s之間運行,在維持了足夠的一次風速的情況下,又防止了過多的冷風帶入爐膛,優化了燃燒。

輔助風系統接自預熱器前的調溫(冷一次)風,利用輔助風調節檔板來控制一次風/粉氣流的流速,防止低負荷時煤粉管道煤粉沉積。在磨煤機剛開始啟動時,輔助風門全開,隨著負荷的增加,輔助風門逐漸關小,當通風量達到額定負荷風量的70%時,輔助風門全關。當磨煤機投入或停用時,該系統設計有自動吹掃(5分鐘)程序。

D-lOD型雙進雙出鋼球磨煤機的出力,隨進入磨煤機的一次風量變化而改變,而與給煤量無關。由于系統是直吹式,因此進入磨煤機中的風量又隨鍋爐負荷的變化而改變。每臺磨煤機兩端分離器上各有兩個煤粉出口,在與四根直徑508X14mm送粉管道的接口處均設置有氣動BSOD(燃燒器關斷)擋板,在運行時開啟,在磨煤機停運時快速關斷,以防止爐膛的熱煙氣逆流到送粉管道內,還用作防止因鍋爐熄火而大量向爐膛噴入煤粉所造成的爐膛爆炸。

FWEC推薦的單端磨煤機運行方式為,磨兩端的四個煤粉出口中各有一個煤粉出口的燃燒器關斷擋板打開,相當于沿滾筒軸向中心線將磨煤機劃分為兩半側,其中位于某同一半側的煤粉出口的燃燒器關斷擋板打開。這種單端磨煤機運行方式與半磨單端運行方式比較,有磨兩端溫差小、膨脹均勻、滾筒內料位偏差小、煤粉細度可大大提高等優點,一臺給煤機運行時,磨煤機有能力滿負荷運行,并使兩個分離器的溫度差小于10℃。因此送粉管道的布置與之相適應。

2.6料位監測系統

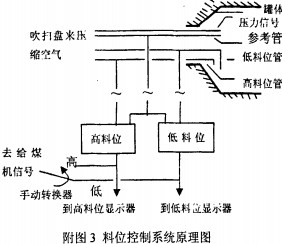

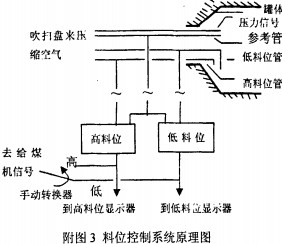

該磨煤機罐體內存煤量是用高低料位來顯示的。高低料位測量裝置的空氣管組件,安裝在磨煤機空心軸與絞龍空樞管之間的分離器中空管下部的中空管襯板內。磨煤機參考壓力測點位于樞軸管外側空心軸縱向中心線附近,當磨煤機運行并有一定存煤(粉)量時,就會埋(密封)住料位, 料位組件處于煤粉中,就會和大罐參考壓力之間產生差壓(見圖3),此差壓即為料位控制信號,通過料位控制系統調整大罐內的料位高低,因此料位的建立是磨煤機穩定運行的重要依據。

2.7密封空氣系統

在分離器與磨煤機空心軸之間的動靜結合部位設計有一密封盒,采用機械密封。為防止煤粉從磨煤機空心軸與分離器空樞管之間吹出,從調溫風母管引出密封風,供給每臺磨煤機所需的密封用風,保持密封風壓力高于磨煤機內部壓力1. 0~1. 5Kpa。

2.8磨煤機裝球量與制粉電耗

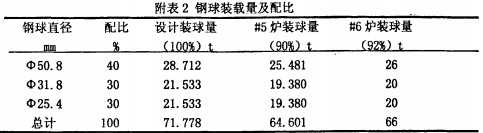

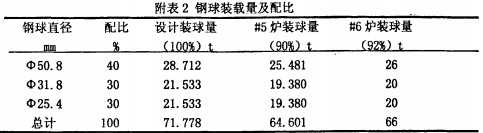

按照FWEC規定,磨煤機安裝完后空轉l~2小時后加裝鋼球。設計最大裝球量71. 778t,投產前按照最大裝球量的90%加裝即為64t.此時磨煤機的球位(距大罐空心軸最低點)約78. 7mm,裝球量100%時球位是51mm,裝球量92%時球位是66mm。鋼球由美國提供一三種規格直徑分別為直徑50. 8mm、m31. 8mm和直徑25. 4mm,蘭種鋼球的配比見表2。

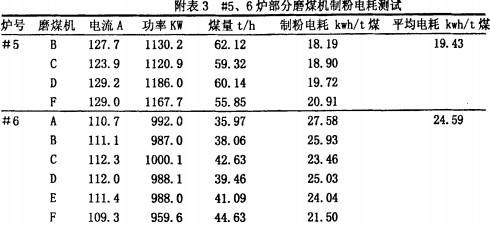

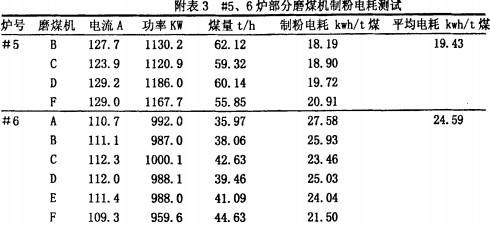

通過對#5爐磨煤機進行優化調整后, 啟動4臺磨煤機可以保證鍋爐滿負荷運行,制粉電耗接近設計值(表3)。

3、存在問題

3.1經過10多年的運行,曾經出現過磨煤機小牙輪斷齒、大小牙輪齒面磨損點蝕問題,磨煤機小牙輪齒輪與變速箱聯軸器損壞、磨煤機變速箱大齒輪斷齒與點蝕,磨煤機變速箱油泵未安裝導致變速箱殼體(油)溫度高等。由于安裝指令問題還發生磨煤機大瓦溫度高。

3.2投產初期,磨煤機先后發生三次爆炸,料位系統仍然發生過料位管堵塞以及銅管接頭處漏風,密封盒內銅管被刮板刮破問題。

3.3自從投產以來,經常磨煤機非驅動端絞龍螺旋帶全部斷掉,發生非驅動端樞軸與絞龍連接筋板斷開現象。主要是落煤管的位置設計不合理,正好在絞龍偏上方(見圖1),下落的煤塊與向上旋轉的絞龍相沖擊,落煤管應設計在對應的一側。磨煤機運行中添加鋼球的位置裝在非驅動端,一次連續加近一噸鋼球,從13.8米的高度下落的鋼球同樣與向上旋轉的絞龍鋼帶相沖擊,所以非驅動端絞龍損壞嚴重。磨煤機長時間運行,內部小鋼球太多,加上磨煤機鋼球存量太多,鋼球進入絞龍內部,引起鋼帶卡。經過更換新絞龍或更換鋼帶,將所有絞龍連接筋板焊補,并增焊加強塊。運行也改進加鋼球方式,收到一定效果。

三門峽富通新能源銷售

球磨機、

雷蒙磨粉機等機械設備。