1、故障情況

破碎機型號為1250×1250反擊式破碎機,轉子體為整體鑄鋼結構,材質為ZC35B。2001年9月,3#破碎機在運轉過程中,轉子體懸臂突然斷裂(經查:懸臂斷裂處40%截面前期有隱性斷裂層),脫落的懸臂和板錘直接劈斷二級轉子體一組懸臂,致使兩只轉子體嚴重受損,已經完全報廢。若更換兩只新轉子(包括相應的主軸、軸承等),配件費用將高達30萬元,并且短期內配件無法供應,為此,我廠作了大膽嘗試,決定利用一周時間現場焊接修復。

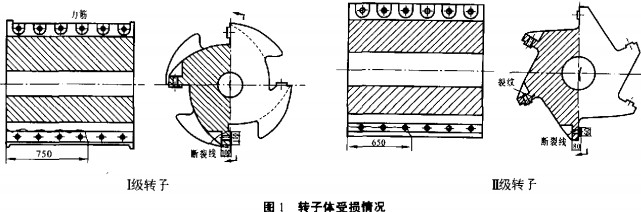

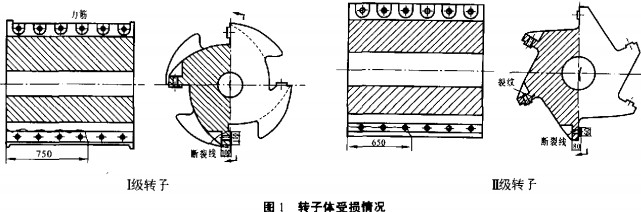

轉子體受損情況如圖1所示。

一級轉子體一組懸臂齊根斷裂,長度為750mm左右,二級轉子體齊孔斷裂,長度約650mm,并且另一組懸臂根部出現深度裂縫,裂紋長450mm,深40mm。

2、修復方案及措施

我廠做出的修復方案為:根據懸臂形狀,選擇若干塊厚度12mm的鋼板,每塊豎直重疊焊接在轉子體上,最后形成懸臂。

一級轉子體具體修復過程如下:

(1)將轉子體斷裂面用氣刨修平,用角磨機打磨平整,氣刨刨過的碳化層要打磨干凈,斷裂處的力筋要盡量保留殘根。

(2)制作750×140mm,厚度12mm的鋼板五塊,兩側及下端開坡口約1公分,再用一塊厚度40mm的鋼板刨成“凸”形,前凸部位作為板錘支座,前凸部位刨床加工后寬度為100

-0.12-0.30:,把六塊鋼板疊放整齊,預先鉆好45的螺栓孔,并特制M44.5的夾緊螺栓四只進行夾緊和定位,以防止鋼板在焊接時,受應力作用,產生傾斜。

(3)將鋼板逐一豎直焊接到轉子體相應位置,采用細焊條、小電流、多層焊接法。第一塊鋼板從內側力筋處開始焊接,焊接時+采用J507低氫堿性焊條,施焊均勻,每焊完半根焊條,用手錘敲擊焊縫及四周,消除應力,并將藥渣清除干凈后,再焊第二遍,直至坡口內填滿為止。然后再疊加下一塊鋼板焊接,下一塊鋼板要緊貼頭一塊鋼板,并用特制的M44.5螺栓進行定位并緊固好,鋼板上端的接縫處先點焊幾處,防止鋼板錯位和鋼板問形成縫隙。重復這一操作,直至焊好全部鋼板。

(4)所有鋼板焊接后,在上端鋼板接縫處,用氣刨刨出約l公分的坡口后焊接,從而使所有鋼板焊接成整體,形成懸臂。

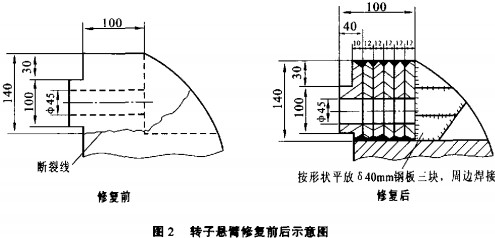

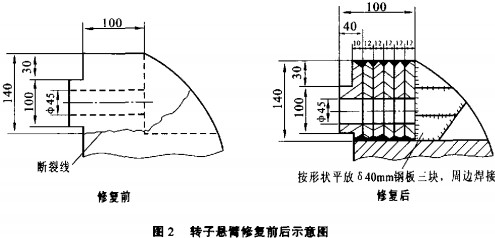

(5)在斷裂的力筋處,按形狀平放厚度40mm的鋼板三塊,用A302不銹鋼焊條周邊焊接。因不銹鋼焊條與鑄鋼母材熔敷較好,焊層穩定,抗拉強度大。每焊完一塊后,再平整的放置下一塊鋼板同樣焊接,力筋處也用不銹鋼焊條。修復情況如圖2所示。

(6)由于轉體體修復一側,偏重13公斤,為求平衡在其對應的一側焊接一塊同樣重的鋼板。

二級轉子體的修復方法相似,不同之處是:氣刨刨平斷裂面時,刨至懸臂螺栓孔的一半,根據懸臂形狀,用六塊650×60mm厚度同為12mm的鋼板疊加焊在一塊,焊接后懸臂上螺栓孔處形成半個孔,再用氣刨吹成的∮38螺栓孔。另一處裂縫處理:用氣刨順裂紋挖成450×65×40mm的凹槽,打磨平整后,逐一平放厚度20mm的鋼板兩塊,用不銹鋼焊條周邊焊接。

我廠3#破碎機自2001年9月修復后,數月后只是在力筋處發現輕微裂紋,及時進行了焊修處理,現運行狀態良好。此次修復,在現場施工,不需要對破碎機進行大的解體和拆裝作業,在短時間內完成,緩解了生產壓力,僅用焊條約35kg,維修材料費不足千元,避免了兩只轉子體的報廢,取得了較好的經濟效益。