1、烘干子系統現狀及存在的問題

連云港研磨廠雷蒙磨車間有四間烘干室用來干燥水洗過的粒度砂,烘干室的墻壁是中空的,通過四臺烘干爐來加熱。烘干室原來的溫度控制是由工人人工來調節的,即由工人手動操作烘干爐的進煤量和鼓風機的鼓風量,難以達到較高的控制精度,因而烘干室的溫度與工藝要求的恒溫總有一定的偏差,若工人臨時有事離開,則會造成烘干室的溫度異常,影響產品的質量。

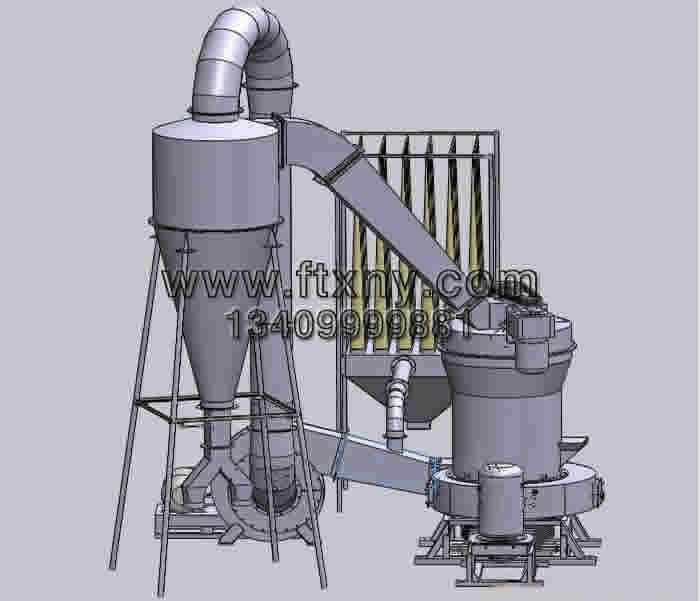

2、磨粉給料子系統現狀及存在的問題

連云港研磨廠雷蒙磨生產車間有六套雷蒙磨設備,磨粉用的碳化硅物料顆粒通過畚斗提升機輸送到主機側面的儲料斗內,由現場的操作工人手工調節電氣控制柜上的電位器來控制電磁振動給料機控制器,進而達到控制給料的目的。由于工人無法準確的知道粉碎主機的負荷,因而只能根據經驗大致的確定給料量,但如此操作若給料量不足,則主機有效工作效率將大大下降,嚴重時甚至會發生空磨,加重設備的磨損,浪費能源;若給料過量,則會引起電機嚴重超負荷,甚至產生堵轉、燒毀電機和損壞磨頭等其它生產設備而不得不停產修理和更換的嚴重后果。操作工人為了避免產生堵塞、燒毀電機的故障,通常將給料量調節的很低,因而雷蒙磨車間生產效率低下,能耗大。

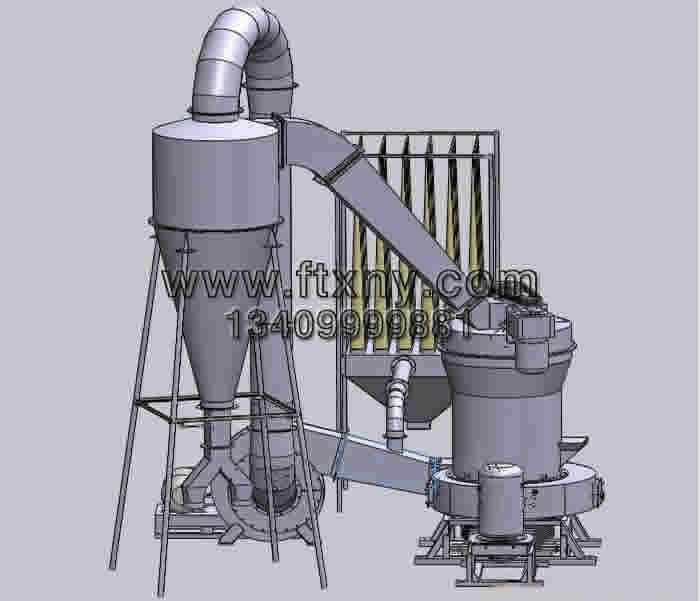

3、風力分級子系統現狀及存在的問題

雷蒙磨車間的風力分級設備是分析機與鼓風機。風力分級原理:物料研磨后,鼓風機將風吹入主機殼內,吹起粉末,經置于研磨室上方的分析機進行分選,粒度超出規格的物料落入研磨室重磨,粒度合乎規格的隨風流進入旋風收集器,收集后經出粉口排出,即為成品。原有的分析機和鼓風機都是由工人手動調節分析機和鼓風機變頻器來控制的,分級設備的效率偏低,分級風速經常偏離最佳值,忽高忽低,穩定性差,從而造成回粉量大,分級精度低,嚴重的影響了風力分級產品的產量和質量。而且制室6臺分析機、鼓風機控制柜分散放置,若同時開動,則需要多個工人同時操作,費工費力。

2、磨粉給料子系統現狀及存在的問題

2、磨粉給料子系統現狀及存在的問題