一、鍋爐概況

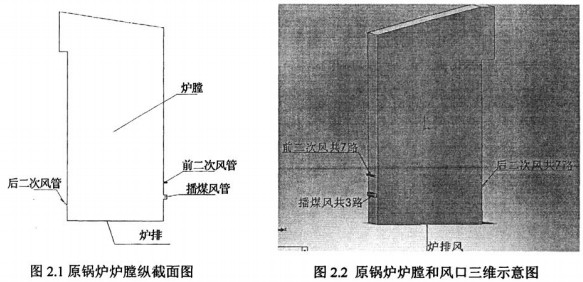

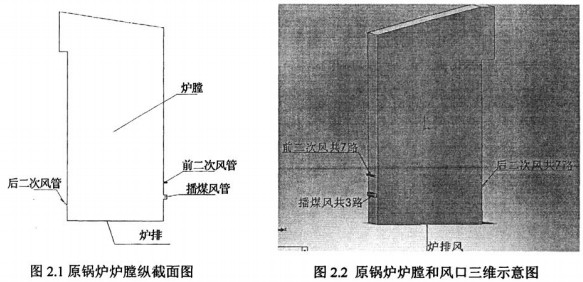

主要的研究對象是某電廠2#機組35t/h鍋爐,該鍋爐是某鍋爐廠生產(chǎn)的中溫中壓鍋爐機組,原設(shè)計燃用淮南大通煙煤,拋煤機倒轉(zhuǎn)鏈條爐排燃煤鍋爐,配6MW發(fā)電機組。鍋爐爐膛尺寸約為4x4x8米,爐膛四周布置光管水冷壁。原鍋爐有三股風(fēng)量:爐排風(fēng)、播煤風(fēng)和二次風(fēng),鍋爐原基本設(shè)計參數(shù)見附錄A、鍋爐原結(jié)構(gòu)參數(shù)見附錄B、鍋爐受熱面換熱參數(shù)見附錄C。鍋爐原爐膛和風(fēng)口如圖2.1和2.2所示,噴口數(shù)量和尺寸參數(shù)見表2.1。

表2.1原鍋爐風(fēng)量分配與結(jié)構(gòu)尺寸表

|

名稱 |

噴口數(shù)量(個) |

布置位置 |

截面尺寸(mm) |

距爐排高度(mm) |

|

前二次風(fēng) |

7 |

前墻 |

Ø54 |

1900 |

|

播煤風(fēng) |

3 |

前墻 |

600×150 |

1150 |

|

后二次風(fēng) |

7 |

后墻 |

Ø54 |

800 |

|

爐排風(fēng) |

8(風(fēng)室數(shù)) |

爐排面 |

4000×4000 |

0 |

原設(shè)計鍋爐由于使用拋煤機燃燒方式,較好地適應(yīng)了當(dāng)?shù)氐牧淤|(zhì)煤的燃燒特點,但是由于拋煤機的一些固有燃燒特點,比如燃燒效率對煤的粒度分布極其敏感,實際煤種的粒度偏細(xì)時,有可能造成鍋爐熱效率的大幅度下降和煤耗的急劇上升。

二、燃燒特性計算與改造中的問題

鍋爐改造項目的實施目標(biāo)是:在燃料轉(zhuǎn)換之后,能夠維持鍋爐的過熱汽溫,能夠維持鍋爐的額定負(fù)荷或略低于額定負(fù)荷以保證正常運行,進(jìn)一步的目標(biāo)是追求高的熱效率。

生物質(zhì)除了表觀物理性質(zhì)與煤有顯著差異之外,燃燒特性也與煤有所不同。附錄D中計算并列出了生物質(zhì)與原設(shè)計煤種燃燒性能的對比數(shù)據(jù)。通過這些數(shù)據(jù)可以分析生物質(zhì)燃燒的一些基本特點和燃燒過程組織的一些基本原則。

(1)揮發(fā)分含量遠(yuǎn)遠(yuǎn)高于煤炭

這個特征使得生物質(zhì)燃料具有容易著火和燃盡的優(yōu)點,通常不必考慮低負(fù)荷穩(wěn)燃

措施。只要組織合理,生物質(zhì)的燃燒效率要遠(yuǎn)高于燃煤。

由于揮發(fā)分高,因此燃燒特征是爐膛空間內(nèi)的均相燃燒過程的放熱份額要大于燃煤,因此要求在爐膛內(nèi)組織足夠多的助燃空氣,同時大幅度減少爐排風(fēng)量,爐內(nèi)混合條件也應(yīng)當(dāng)強化,以避免造成較大的q

3(氣體化學(xué)不完全燃燒熱損失)。

(2)燃燒功率相等時,燃燒過程需要的空氣量和生成的煙氣量要略高于煙煤

同樣負(fù)荷下,生物質(zhì)燃燒需要消耗更多的(約多0. 3%~8%)空氣,同時也產(chǎn)生出更多(約多3.8%~11.3%)的煙氣,這主要是由于生物質(zhì)含氧量和折算水分特別高的緣故。

進(jìn)行燃料置換時,既要考慮流量增加時,風(fēng)機風(fēng)量和壓頭是否能滿足要求,又要考慮煙氣量的增加帶來的對流受熱面煙氣流速的增加,以而在其他條件不變時,可能造成過熱器超溫的問題。

(3)生物質(zhì)灰分組成與煤有很大差別

灰分組成中,Si0

2和Al

20

3是酸性氧化物,其余的金屬氧化物是堿性氧化物,酸性氧化物與堿性氧化物的比例決定了灰熔點。生物質(zhì)的灰分特征是堿性氧化物比例高、灰熔點低。以上特征是生物質(zhì)直接燃燒發(fā)電系統(tǒng)的最大障礙,尤其是堿性氧化物中大量存在的氧化鉀和氧化鈉屬于升華組分,800~850℃以上升華,容易在受熱面的冷壁面上凝結(jié)造成水冷壁結(jié)渣,如果爐膛出口煙溫高于其升華溫度,可能會出現(xiàn)高溫段過熱器管束入口處因為結(jié)渣而堵塞煙氣通道的嚴(yán)重后果。

水冷壁結(jié)渣會減少其吸熱量,而原鍋爐的結(jié)構(gòu)設(shè)計中,水冷壁的吸熱量偏低而省煤器的設(shè)計吸熱量偏高,改燒生物質(zhì)后可能陷入水冷壁結(jié)渣、爐膛溫度走高、水冷壁結(jié)渣趨于嚴(yán)重、爐膛溫度更高的惡性循環(huán),并進(jìn)一步影響到過熱汽溫。

由于對高鉀鈉組分的灰的玷污性缺乏基礎(chǔ)經(jīng)驗數(shù)據(jù)積累,上述過程的影響程度目前無法判別。從國外熱衷于發(fā)展昂貴的生物質(zhì)氣化發(fā)電技術(shù)來看,高鉀鈉組分的灰在大型生物質(zhì)直接燃燒系統(tǒng)中仍然是一個難題,而解決問題的關(guān)鍵在于控制爐膛出口煙溫。

由于生物質(zhì)的含氧量高、熱僮低、煙氣量大,所以其絕熱火焰溫度要低于煤炭(通常要低100~200℃),其他條件不變時爐膛出口煙溫要較燃煤時低,爐膛出口煙溫下降也影響到過熱器傳熱溫差使之下降。

綜合考慮以上各個方面,可以認(rèn)為能否順利實現(xiàn)燃料轉(zhuǎn)換的關(guān)鍵在于兩個方面:能否避免水冷壁和過熱器嚴(yán)重結(jié)渣,以及能否在噴水減溫器工作上下限的范圍內(nèi)維持過熱汽溫。這兩個問題都指向爐膛出口煙溫這個關(guān)鍵的運行參數(shù),所以在改造中對該參數(shù)應(yīng)特別重視。

燃料轉(zhuǎn)換后過熱汽溫的變化趨勢受到一些因素的復(fù)雜影響,如水冷壁玷污程度,有些與采用的控制爐膛出口煙溫的措施有關(guān)。

燃料特性計算與

燃料更換后鍋爐的主要運行參數(shù)會發(fā)生變化,以下分析參數(shù)變化的影響因素:

1)爐膛出口煙溫

由于爐膛出口煙溫是生物質(zhì)燃燒系統(tǒng)的核心參數(shù),目標(biāo)是改造后將它控制在800℃左右。原來系統(tǒng)缺乏對該參數(shù)的調(diào)節(jié)手段,因此改造的重點是建立可以調(diào)節(jié)爐膛出口煙溫的機制。在不改動爐膛結(jié)構(gòu)的前提下,控制爐膛出口煙溫的可能的技術(shù)措施有:①調(diào)節(jié)熱風(fēng)溫度:如在空氣預(yù)熱器的空氣流程上增加一個冷風(fēng)旁路降低爐膛出口煙溫,但鍋爐熱效率會下降。這是以犧牲鍋爐的經(jīng)濟性為代價的,一般不采用。②增加入爐風(fēng)量:入爐風(fēng)量增加,過量空氣系數(shù)也會增加,可以降低爐膛出口煙溫,同時鍋爐熱效率下降。顯然這也是以犧牲鍋爐經(jīng)濟性為代價,但是換取了一個方便有效的調(diào)節(jié)手段。③調(diào)整爐內(nèi)溫度分布:通過改變爐膛內(nèi)的配風(fēng)模式詞整火焰中心的位置,從而達(dá)到改變爐內(nèi)換熱量的效果,爐膛出口煙溫也隨之改變。它在不影響排煙熱損失q

2前提下完成了調(diào)節(jié)任務(wù),與爐內(nèi)流場的組織相結(jié)合,還可能降低化學(xué)不完全燃燒熱損失q

3和機械不完全燃燒熱損失q

4。這是一種理想的模式,它在提高鍋爐熱效率的同時,獲取了一個爐膛出口煙溫的調(diào)節(jié)手段。

2)過熱汽溫

過熱汽溫的影響因素極其復(fù)雜,除了負(fù)荷波動的影響之外,其他可能的相關(guān)因素分析如下:

更換燃料后引起的過熱汽溫超溫的因素有:煙氣流量增加、爐膛出口煙溫上升、水冷壁結(jié)渣、減溫器換熱量不足;引起過熱汽溫不足的因素有:煙氣流量下降、爐膛出口煙溫下降、過熱器結(jié)渣。

3)鍋爐出力

更換燃料后,燃燒系統(tǒng)本身對出力的影響不大,主要影響因素在于煙氣流量和結(jié)渣。煙氣流量大幅度增加和過熱器嚴(yán)重結(jié)渣會造成過熱汽溫不足,同時煙氣阻力上升,引風(fēng)量不足;水冷壁嚴(yán)重結(jié)渣造成蒸發(fā)量不足或過熱器嚴(yán)重超溫,誘發(fā)過熱器和省煤器爆管。

4)鍋爐熱效率

更換燃料后,熱效率的主要影響因素有:

①煙氣流量:煙氣流量的增加造成排煙溫度和排煙量上升,加大了q

2熱損失,造成鍋爐熱效率下降;

②配風(fēng):如果配風(fēng)合理,將有效提高燃燒效率;但是如果運行中配風(fēng)失調(diào)-可能造成大量的可燃?xì)怏w不能燃盡,q3將增加,鍋爐熱效率下降:

③殘?zhí)迹荷镔|(zhì)燃料容易著火和燃盡,灰渣和飛灰的含碳量將下降,q

4將減小,鍋爐熱效率上升;

④結(jié)渣和積灰。

三門峽富通新能源銷售生物質(zhì)顆粒燃料,同時也銷售生物質(zhì)鍋爐。