中鋁中州分公司特種氧化鋁廠干白生產(chǎn)線SK-25楔形空心槳葉干燥烘干機(jī)是2000年10月建成并投入生產(chǎn),用來將過濾機(jī)卸下來的氫氧化鋁物料從12%(wt)水分烘干至5%(wt),該設(shè)備是我廠烘干系統(tǒng)的核心設(shè)備。為滿足干白產(chǎn)品市場需求,自開車達(dá)標(biāo)后,通過對設(shè)備不斷挖潛,設(shè)備產(chǎn)能最大可達(dá)3t/h左右。但長期使用后,設(shè)備逐漸出現(xiàn)問題,阻礙了生產(chǎn)正常運(yùn)行。為此,分析了存在的問題及產(chǎn)生的原因,提出相應(yīng)的改造方法。

1、簡介

SK-25楔形空心槳葉干燥烘干機(jī)主要由兩根帶很多楔形空心槳葉的主、從動(dòng)軸、帶夾套的殼體和驅(qū)動(dòng)裝置等組成。加熱介質(zhì)為水蒸氣,分別進(jìn)入主、從動(dòng)槳葉軸及簡體夾套。物料由進(jìn)料口加入,充滿楔形葉片間隙,在槳葉軸的轉(zhuǎn)動(dòng)下,物料一邊被槳葉軸、槳葉和夾套內(nèi)的蒸汽間接加熱,一邊向前移動(dòng),干燥后的物料從出料口排出。物料的濕度通過調(diào)節(jié)干燥烘干機(jī)出口溢流板高度、蒸汽壓力和進(jìn)料量來控制,物料干燥中蒸發(fā)的水分由載氣口排出。設(shè)備技術(shù)參數(shù)見表l。

2、存在的問題

2.1槳葉空心軸

空心槳葉主軸剛度和強(qiáng)度低,使用2年后主軸發(fā)生彎曲和斷裂現(xiàn)象。

物料對槳葉磨蝕嚴(yán)重,槳葉使用壽命短。檢修發(fā)現(xiàn),使用不到2年.槳葉周向圓弧板局部磨損量達(dá)3.5mm,須對主軸槳葉進(jìn)行大修更換,增加了維修成本。

傳動(dòng)端的齒輪和軸承的工作溫度高,潤滑狀況惡化,使用不足一年就因磨損嚴(yán)重而報(bào)廢。

主軸及槳葉結(jié)疤嚴(yán)重,操作周期短,嚴(yán)重降低了換熱效果及設(shè)備產(chǎn)能,增加了能耗。

2.2軸承及軸承座

該干燥烘干機(jī)主軸軸承易出現(xiàn)內(nèi)圈松動(dòng),使得主軸軸徑磨損;

機(jī)體振動(dòng)大,在筒體夾套支架處的加熱夾套焊縫發(fā)生2次炸裂事故。

2.3筒體上蓋

機(jī)體上蓋為整體式,外形尺寸為1540mm×4500mm×600mm,重達(dá)600kg,拆裝十分困難,費(fèi)時(shí)費(fèi)力。清理機(jī)體內(nèi)部結(jié)疤時(shí),因作業(yè)空間小,通風(fēng)性能差,容器溫度高,人工進(jìn)機(jī)作業(yè)時(shí)工作環(huán)境惡劣。

3、原因分析

3.1 槳葉空心軸故障

槳葉周向圓弧板設(shè)計(jì)厚度8mm,由于氫氧化鋁物料磨損性強(qiáng),槳葉周向圓弧板局部磨損嚴(yán)重,造成槳葉使用壽命較短。

原主軸進(jìn)蒸汽方式不合理,140℃高溫蒸汽從主軸傳動(dòng)端通過,使傳動(dòng)齒輪的工作溫度高達(dá)120℃,軸承的工作溫度高達(dá)105℃,軸承和齒輪的潤滑狀況十分惡劣,致使?jié)櫥蚋邷亟够冑|(zhì)。

原主軸和槳葉換熱表面上未進(jìn)行機(jī)械拋光處理,表面粗糙,易形成結(jié)疤。

3.2軸承及軸承座故障

軸承座通過支架安裝在筒體端蓋上,簡體夾套支架除承受筒體和空心軸的重量外,還承受主軸轉(zhuǎn)動(dòng)所產(chǎn)生的振動(dòng)載荷,造成筒體夾套支架處的加熱夾套焊縫產(chǎn)生應(yīng)力集中,而易損壞。

軸承座為整體式結(jié)構(gòu),為便于軸承安裝,軸承與軸徑為過渡配合,原始游隙約0. 15—0.20mm,采用圓螺母對軸承進(jìn)行軸向定位和緊固。由于軸徑內(nèi)通有140℃高溫蒸汽,經(jīng)實(shí)際測定,軸承內(nèi)、外圈溫差近20C,熱脹量的不同,使得軸承的實(shí)際工作游隙減少,操作中兩次出現(xiàn)軸承滾子卡死,進(jìn)而造成內(nèi)圈松動(dòng),軸徑磨損。

4改造方案

4.1空心主軸改造

大修中,對空心主軸進(jìn)行了下面幾項(xiàng)改造:

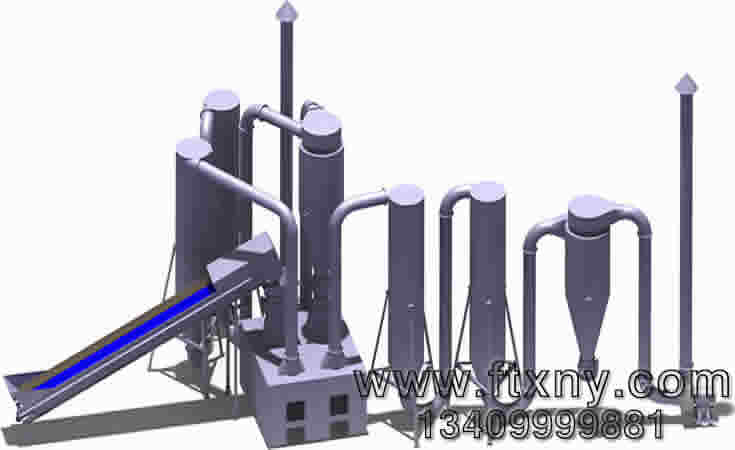

a.將槳葉空心主軸(圖1)壁厚由原來14mm增加至20mm,直徑由原來Ø219mm改成Ø250mm,以提高主軸的剛度和強(qiáng)度,并對焊后槳葉與主軸進(jìn)行消除焊接應(yīng)力處理,以期進(jìn)一步提高主軸強(qiáng)度。

b.采用新型旋轉(zhuǎn)接頭,改變主軸蒸汽進(jìn)出方式,使蒸汽只從出料端進(jìn)出,可降低傳動(dòng)端軸承、齒輪和鏈輪的工作溫度,同時(shí)也不會(huì)影響槳葉主軸的換熱效果。

c.對空心主軸及槳葉表面進(jìn)行拋光處理,提高了傳熱面的表面光潔度,以期減少槳葉上的結(jié)疤,延長結(jié)疤的清理時(shí)間,提高換熱效果和設(shè)備臺(tái)時(shí)產(chǎn)能,降低消耗。

d.槳葉周向圓弧板厚度由8mm增加至12mm,可延長槳葉使用壽命。

4.2 軸承及軸承座改造

軸承由原來圓柱孔雙列滾子軸承3003140改為圓錐孔雙列球面滾子軸承3113144,并安裝在緊定套H3044上,軸承的預(yù)緊力可以進(jìn)行調(diào)整,從而使軸承的拆裝更換十分方便。同時(shí)軸承的原始游隙由C2組增大為C3組,以防止因軸承內(nèi)外圈溫差大而使軸承的工作游隙減少,發(fā)生軸承滾子卡死的嚴(yán)重事故。

軸承潤滑脂由原來普通鋰基潤滑脂改為能耐200℃的7014.1號高溫潤滑脂,以改善軸承的潤滑效果,減少潤滑脂的消耗。軸承加油裝置由原來的普通干油槍改為手動(dòng)干油站,潤滑油的補(bǔ)加非常方便。

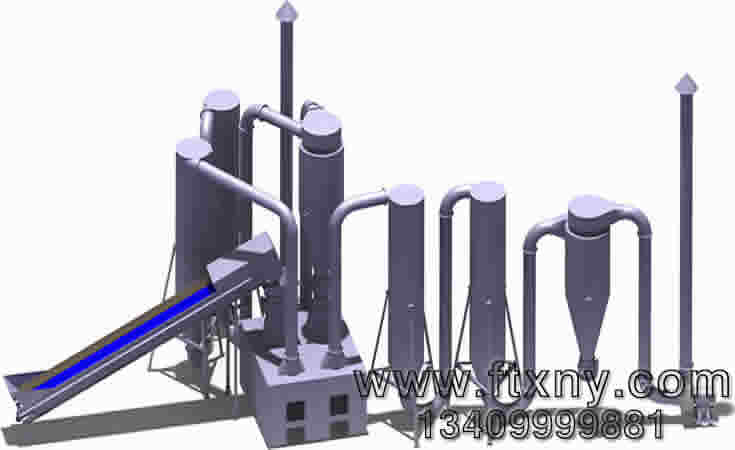

軸承座由原來的一體式改為分體式,即將軸座從設(shè)備整體機(jī)架移至鋼平臺(tái)上(圖2),以解決因設(shè)備筒體熱變形造成兩主軸直線度和平行度發(fā)生變化,產(chǎn)生額外負(fù)荷,同時(shí)還有利于減少軸承座振動(dòng)。軸承座改造后,簡體夾套支架只承受筒體的重量,從而避免夾套支架可能發(fā)生的應(yīng)力集中造成的設(shè)備損壞事故。另外,將主減速機(jī)底座與軸承底座由分開式改為一體式,以減少減速機(jī)的振動(dòng)。

4.3上蓋改造

干燥烘干機(jī)的上蓋由原來整體式改為4節(jié)可拆式,以方便清理主軸物料結(jié)疤,可減輕上蓋拆卸的勞動(dòng)強(qiáng)度,縮短結(jié)疤清理時(shí)間,改善清理效果。

5、改造效果

在2002年10月對SK-25槳葉干燥烘干機(jī)進(jìn)行了上述改造,至今使用效果良好,主要體現(xiàn)在以下幾方面:

a.主軸的工作壓力由原來的0.4 MPa提高到0. 8MPa,設(shè)備臺(tái)時(shí)產(chǎn)能由原來的1t/h設(shè)計(jì)能力提高到3 t/h。

b.筒體加熱夾套焊縫再未發(fā)生炸裂事故。

c.設(shè)備運(yùn)行中觀察不到主軸軸承內(nèi)圈松動(dòng)和軸徑磨損的現(xiàn)象,軸承使用壽命大大延長,軸承的檢修更換也更為簡單、方便。

d.主減速機(jī)的振幅由原來的0. 12 mm減少至0. 06 mm。

e.齒輪副和傳動(dòng)端軸承的工作溫度由125℃降低至65℃,改善了設(shè)備的潤滑狀況。

f.該干燥烘干機(jī)的結(jié)疤清理時(shí)間由原來的每次20h減少至8h。

1、簡介

1、簡介