某公司1200t/d預分解窯生產(chǎn)線燒成系統(tǒng)采用Ø3.2mx50m回轉(zhuǎn)窯,帶五級單列低壓損旋風預熱器及TDF在線噴騰分解爐。該生產(chǎn)線自2003年3月18日投產(chǎn)后,運轉(zhuǎn)一直不正常,主要癥結(jié)是在距前窯口12~16m處結(jié)喇叭口形厚窯皮,窯徑縮小,有大球出不來,被迫停窯,嚴重影響了生產(chǎn)的正常進行。攻關小組經(jīng)過近3個月的努力,通過優(yōu)化工藝參數(shù),使回轉(zhuǎn)窯達標、超產(chǎn),提高了經(jīng)濟效益。

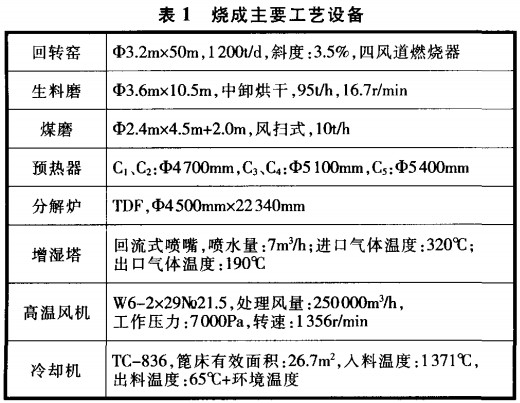

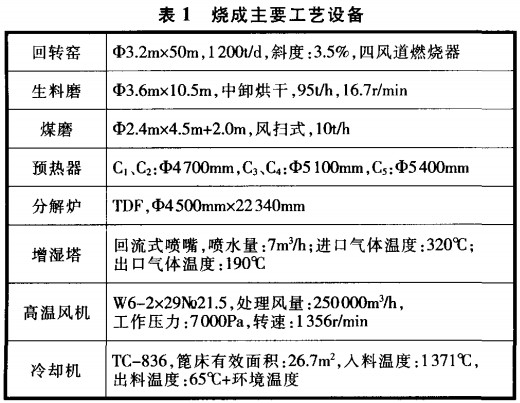

1、燒成主要工藝設備配置情況

燒成工藝設備配置見表1。

2、存在的問題

2.1煤質(zhì)

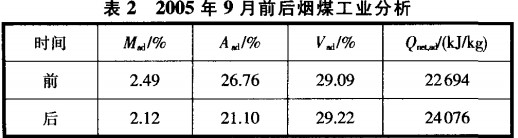

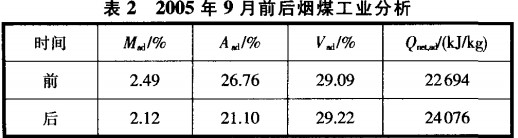

天津水泥設計院設計該系統(tǒng)時,對煤粉質(zhì)量的要求是:M

ad<1%、A

ad<23%、V

ad>25%、Q

net,ad>23 000kj/kg。投產(chǎn)以來,我公司使用的煙煤礦點多,灰分偏高,熱值偏低,而且儲量少。多數(shù)情況下,來什么煤燒什么煤,同時,還要搭配使用地方建陶廠篩余的煙煤碎末。所用煙煤工業(yè)分析見表2。

2.2煤磨

煤磨設計產(chǎn)量lOtfh,一直未達標。經(jīng)統(tǒng)計,2005年1~10月份,平均臺時產(chǎn)量7.91t/h,煤粉水分在2.5%左右,細度<8.0%,雨季曾出現(xiàn)停窯待煤粉現(xiàn)象。

2.3燃燒器的位置

所用燃燒器基本水平放置,進出采用傳統(tǒng)的“里提外降“的調(diào)整辦法,坐標位置多在第4象限,內(nèi)、外風閥門開度比例10:10(全開)。

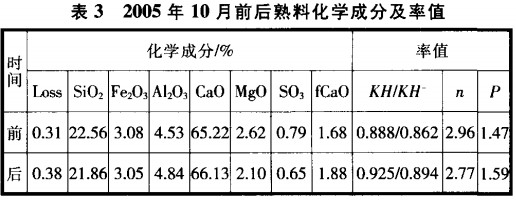

2.4配料方案

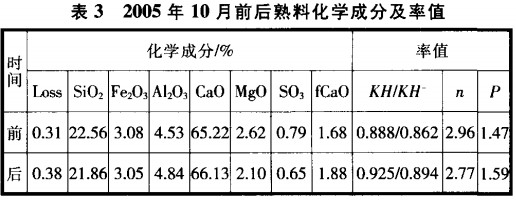

2005年10月前采用高n、中KH和中JD配料方案,見表3。

2.5窯皮

從投產(chǎn)到2005年10月份前,多次在距前窯口12~16m處形成喇叭口形厚窯皮,阻風擋料,圈蛋堵窯,影響回轉(zhuǎn)窯的安全運轉(zhuǎn)。經(jīng)統(tǒng)計,2004年停窯15次,累計672h,2005年1~10月份停窯12次,累計517h。

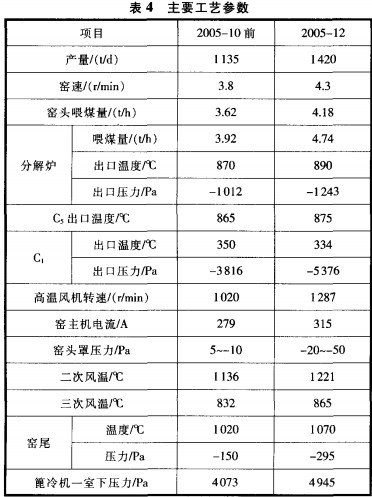

2.6操作方面

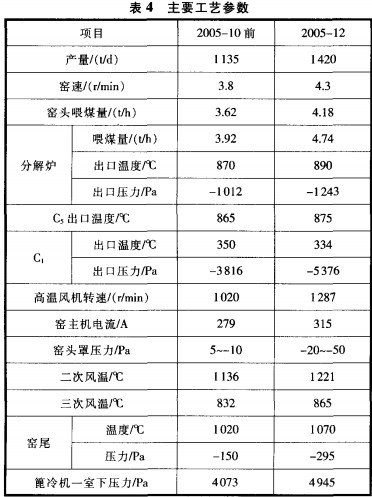

主要問題是不敢拉風,高溫風機轉(zhuǎn)速在1 000r/min左右;燃燒器調(diào)整、移動隨意性大,每班前后移動2~3次,甚至3~4次,人為干擾火焰。為了提高二次風溫,不壓篦床,曾一度提倡微正壓操作。煤、料不敢加,只是一味的提高窯速,窯內(nèi)負荷率低,產(chǎn)量低。主要工藝參數(shù)見表4。

3、工藝參數(shù)的優(yōu)化

3.1煤質(zhì)的改進

攻關小組首先提出改進煤質(zhì),由過去長期燒多點煤,改為只燒陜西神木煤(見表2),達到設計要求。同時,均化系統(tǒng)每均化一堆煤,化驗室取樣做工業(yè)分析,及時報到中控室,讓中控操作人員心中有數(shù)。

3.2煤磨的改造

煤磨有3個倉,烘干倉長1990mm,兩個粉磨倉分別是1750mm和2750mm。磨短倉多,影響磨內(nèi)通風。后于2005年10月份割去兩粉磨倉中間的隔倉板,保留烘干倉,變3倉為2倉,煤磨臺時產(chǎn)量由不足8.0t/h,提高到10t/h以上,保證了煤粉的供應。

3.3燃燒器參數(shù)的優(yōu)化

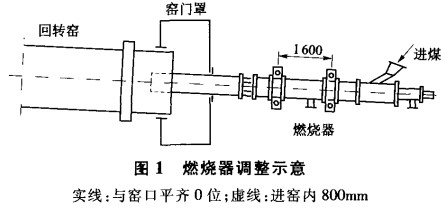

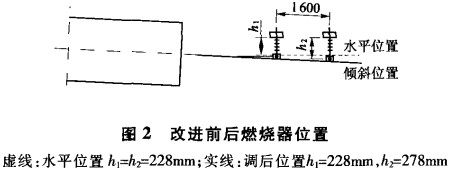

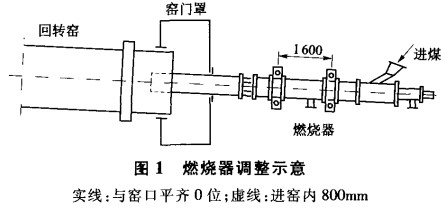

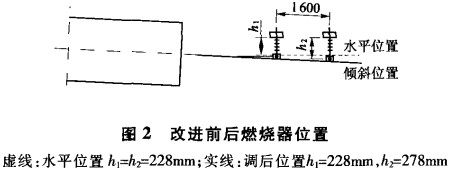

適當調(diào)整燃燒器內(nèi)、外風道的間隙,變水平位置為傾斜位置,斜度2.8%~3.5%,并由第4象限調(diào)為第1象限。通常偏高60~80mm.偏料50~60mm,原則上多在0位煅燒,此時三次風閥閥門開度為60%。當窯尾負壓有升高趨勢,有結(jié)圈傾向時,燃燒器送到窯內(nèi)800mm處煅燒,同時適當關小三次風閥至50%,延長了火焰,改變了煤灰沉落點,使煤灰均勻降落,改善窯皮的分布狀況。改進前后燃燒器位置見圖1和圖2。

3.4配料方案的改進

原配料方案是KH =0.89+0.02,n=2.9±0.1,p=1.5±0.1。攻關小組要求降低熟料中Mg0和S03的含量,逐步提高KH和降低凡。通過改變石灰石礦點和使用陜西神木煤,降低了熟料中的Mg0和S03。在此基礎上,逐步提高了Al

20

3和Ca0的含雖,最終配料方案為KH=0.91±0.02,n=2.75±0.1,P=1.6±0.1,見表3。

3.5窯皮形狀的改善

過去窯皮呈前凹后凸的倒喇叭口形,而且12m前的窯皮,有蜂窩狀小坑;12~16m增厚到700~800mm。分析原因:一是內(nèi)、外風比例大,有內(nèi)風“燒蝕”窯皮現(xiàn)象存在;二是內(nèi)、外風風道間隙的調(diào)整,呈后退(向窯外方向)調(diào)整,使出口截面積變窄,風壓升高,火焰變細,又不敢拉風,火焰形狀“細而不長”,使煤灰集中沉降,后部窯皮增厚。

攻關后,縮小內(nèi)、外風比例,使外風包住內(nèi)風。調(diào)整內(nèi)、外風風道間隙,向前推(向窯內(nèi)方向調(diào)),使出口截面積變寬,風壓降低,火焰變粗,同時又加大窯尾拉風,火焰“粗而不短”,窯皮前后較平整。從2005年10月6日投料至大修,回轉(zhuǎn)窯已經(jīng)連續(xù)運轉(zhuǎn)了90d,窯皮始終保持在200~300mm之間,倒喇叭口形厚窯皮不再出現(xiàn)。

3.6操作參數(shù)的優(yōu)化

1)逐步加大窯尾拉風,高溫風機轉(zhuǎn)速由1020r/min以下提高到1260r/min以上,并適當增大窯頭負壓,提倡微負壓操作,見表4。入窯物料分解率也從88%提高到93%。

2)火焰拉長后,曾一度產(chǎn)生低溫長焰,后來發(fā)現(xiàn)窯用煤秤虛高0.3~0.4t/h.于是加大其用量,提高了熱力強度,穩(wěn)定了產(chǎn)質(zhì)量。

3)原設計窯速最高3.975r/min,改造回轉(zhuǎn)窯主傳減速器速比后,提高到4.5r/min,同時將生料喂料量加到100t/h。

4)適當加大一次風量和三次風量,凈風風機轉(zhuǎn)速由1023r/min提高到1185r/min。風壓由23kPa提高到29kPa;內(nèi)風閥門開度關小到45%~50%,外風閥門開度100%;三次風閥開度由45%提高到50%~60%。

3.7其他方面

1)利用10月份大修更換了過渡帶13~26m處抗剝落耐火磚。

2)建立開窯開生料磨、停窯停生料磨制度,防止開窯停磨因窯灰摻量過多而燒“軟料”,窯掛后窯皮、結(jié)球。

3)臨時故障停窯,不再燒空窯,烘窯時窯內(nèi)帶料,相對降低煤灰摻人比例,防止開窯后結(jié)球。

4)窯尾負壓上升時,清理煙室斜坡;反之,清理分解爐縮口。

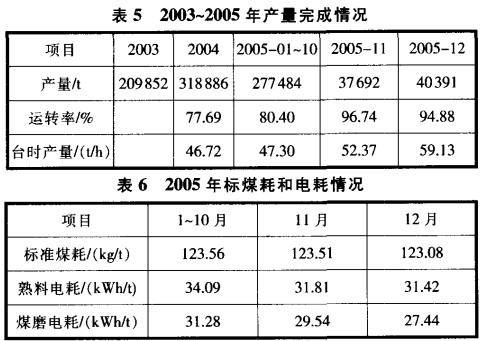

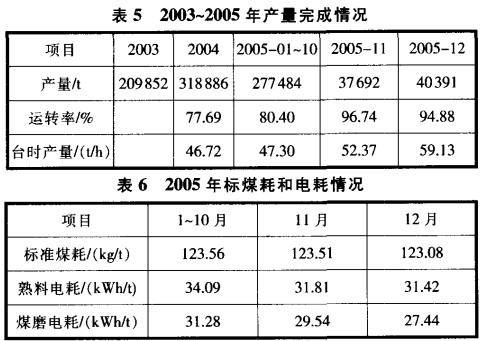

4、效益

通過攻關,基本上在不改造設備的情況下,將產(chǎn)量提高了280t/d,取得了較好的經(jīng)濟效益,見表5和表6。

三門峽富通新能源銷售回轉(zhuǎn)窯、滾筒烘干機、氣流式烘干機等干燥機、烘干機設備。