粉碎機的原理,是通過高速旋轉的錘片,將物料在粉碎室內往復沖擊,使原料逐步粉碎,從篩網漏出。粉碎部分由粉碎室、活動錘片、錘片架及篩網等組成。錘片及錘片架數量多少與功率的消耗有關,錘片越多,功率消耗越大,生產效率也就相應提高。錘片的厚度,按照錘片密度1:2~1:4設計(即錘片的累計厚度與粉碎室寬度之比)。錘片相互間的凈質量差,應不超過其自身總質量的7 %,否則將影響轉盤的平衡,引起機器振動并加速軸承的磨損。

1、結構方案

據調查,我國西南地區農村,許多可作為粗飼料的作物稈莖、藤類,由于沒有充分使用粉碎加工機械,大部分被當做柴草燒掉,浪費很大。因此高效粗飼料粉碎機的設計、制造則應運而生。具體的設想方案是:

(1)在傳統的錘片式基礎上,增加一副刀片,能將藤類物料切斷,粉碎同時進行。

(2)采用軸向喂入方法,改善物料粉碎性能。

(3)采用錘片架直接裝風葉排粉,減少抽風裝置,減小整機總質量。

(4)配套動力采用5.5~7.5 kW電動機,減少用戶裝機投資。

2、主要結構及參數

該機的一些主要結構及參數的確定,參考了美國飼料制造商協會主編的《飼料制造工藝》里的參數。

2.1 轉子工作直徑

配套動力在5.5 kW左右的粗飼料粉碎機,當配用動力一定時,適當增加轉盤直徑,可增加篩孔面積,即提高生產率。但轉盤直徑過大,成本增加;過小的話,則生產率降低,還會影響機器的動平衡及強度。據有關實驗資料介紹,轉盤直徑D= 300~600 mm。因此將轉盤直徑定為350 mm。

2.2粉碎室寬度B

按照《機械設計》的介紹,常用D= 300~650 mm,B= 110~500 mm,且D與B的比值為1.3~2.8。根據本機的實際情況,取B =118 mm,篩片面積S= 35×11.8π=1 297 cm2,每kW應配備的篩片面積為104—130 CI11

2,7.5 kW所應配備篩片面積為975cm

2,S>S7.5 。

而參考文獻[1]的介紹是“每輸入1Hp要有10~12 inch

2的篩片面積,即每kW需配86.48~104 cm

2的篩片面積。且“生產率與篩面開孔面積的百分率成正比”,“這一研究結果,會導致制造廠商增大篩面面積”。

本機所設計的篩面面積已大于以上所述的理論數據。這也是該機高效率的因素之一。

2.3 錘片工作密度和錘片數量

參考文獻[1]報導,“把錘片厚度從8mm減少到3 mm,生產率和效率會提高15%”。

但考慮到錘片過多,產生的環形氣流大,使飼料顆粒多集中于環流上,不僅減少打擊機會,而且空載功率增大,致使粉碎能力下降;錘片過少,打擊機會減少,也使生產率降低。該機錘片密度,根據實際情況取0.61。

錘片累計厚度= 0.61B= 0.61×118=71.98 mm。

錘片厚度定為6 mm,故錘片數量為12片。

2.4 錘片長度及形狀

錘片長度對性能有影響,使用長錘片,沖擊粉碎性能強。但本身離心力大,空載功率消耗大,性能提高不明顯。錘片的結構形狀,是錘片式粉碎機的一個重要因素。磨損通常發生在端部。故將該機的錘片設計成兩端為階梯型狀,這樣就提高了經濟性。

2.5錘片與篩片間隙

據試驗證明,在錘片與篩片間,有一圈飼料環繞著,隨著錘片一同旋轉。間隙過小時,錘片與篩面間的物層較薄,飼料顆粒在篩面上運動的速度大,不利于排料,產生溫升,會影響生產率的提高。間隙過大時,由于錘片與篩面間的物層太厚,靠近篩面的物料得不到充分粉碎,因此造成轉子旋轉阻力的增大,也使生產率降低。但間隙大,外緣的飼料顆粒運動速度慢,則有利于飼料顆粒從篩孔中通過,從而提高篩孔通過性能。故錘片與篩面底部間隙定為16 mm。為了讓物料能從間隙大到小,又從小到大,而得到更好的粉碎,兩頭間隙定為25 mm。

2.6錘片工作線速度v

v是設計粉碎機最重要的參數。在轉速不變的情況下,圓周速度(指錘片末端速度)是轉子直徑的函數。圓周速度的大小,在國際、國內粉碎機行業均有不同的看法。

美國哈伯德制粉機械公司的西爾弗認為“14 000~15000ft,min(即71.2—76.3 m/s)的圓周速度,已超過臨界點或經濟點了”。

堪薩斯州立大學的布龍博士認為“錘片末端速度需要12000~15 000 ft/min(即60.96~76.3 m/s)”。

而美國飼料制造商協會的弗里德里奇則報導了

“對于飼料原料的粉碎速度為12600~19800ft /nun(即64~100 m/s)”。

目前國內試驗認為,70. 90 m/s為宜。適當提高線速度,使沖擊粉碎能力增強,生產率高;但速度過高,則空載功率消耗擴大,機器振動加劇,粉碎能力反而下降。

考慮到軸承的壽命、機件的強度以及轉子的動平衡問題,綜合上述各種因素,選用y= 75 m/s則主軸速度為n= 60×1 000×75/(350×π)=4093 r/min。

2.7篩片包角

篩孔的總面積與粉碎室總面積的比值,對生產率和功率消耗有很大的影響。因為篩孔面積愈大,粉碎物愈能及時排除,生產率愈高。因此,篩片包角愈大愈好。因該機采用軸向進料形式,故包角設計為360°。

2.8錘片排列形式

錘片式粉碎機錘片排列形式有3種:螺旋線排列、對稱排列、交錯排列。

螺旋線排列的特點是,對飼料重復打擊次數少,生產效率較高,但飼料會較粗。考慮到該機屬于高效粗飼料粉碎機,因此根據該機的結構、性能及用途,選擇了螺旋線排列形式。

3、主要設計計算

3.1傳動計算

已知條件為:配備動力J、r= 5.5—7.5 kW,主軸轉速n

1=4 100 r/nun,電機轉速n

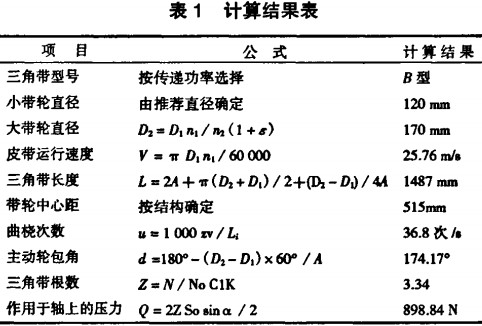

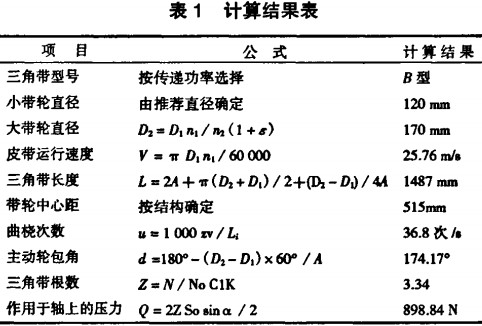

2=2900 r/min。計算結果如表1所列。

3.2主軸強度校核

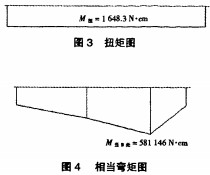

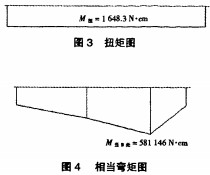

3.2.1主軸所受之扭矩電動機軸扭矩

Mn1= 955 000N/n1= 955000×7.5/2900=2469.8 N·cm

三角膠帶傳動效率n= 0.94,傳動比i=0.71

主軸上所受的扭矩

Mn2= Mn1n i=1648.3N·cm

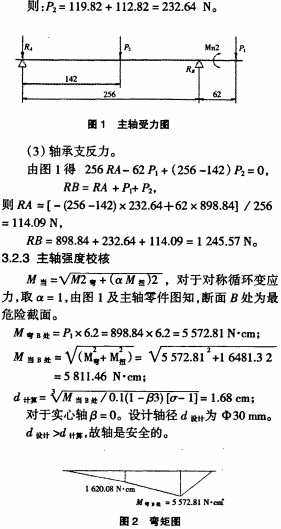

3.2.2主軸上所受的各種力

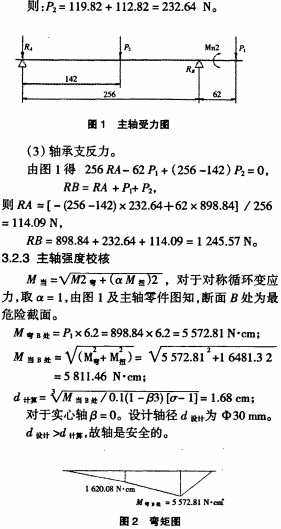

(1)三角膠帶傳動作用于軸上的壓力Pl,為計算方便,按受力最大情況,即全部為垂直作用力計算。

P1=Q=898.84 N。

(2)轉子旋轉后對軸的作用力P1。

其一為由錘片組及動力片允許凈質量差5g所引起的離心力

P

錘=G

允差(πn/30)

2R

e=119.82 N。

其二為由轉子中心允許偏移量(p= 0.06 mm)引起的不平衡力

P轉= Gp(πn/30)

2= 112.82 N.

式中,Gp為轉子的總質量10.2 kg。

4、結束語

該機型參考了美國和前蘇聯等國外以及國內的資料,對轉子工作直徑、錘篩間隙、錘片工作線速度等設計數據,做了重大改進。特別是采用了螺旋線形式的錘片排列方案,該機的各項技術經濟指標位于國內同類產品先進水平。如秸蔓類臺時產量(kg/h)為240,(國標為150);噸料電耗(kW-h/t)為20,(國標為≤40)。達到國家檢測標準一等品,填補了我國粉碎機行業的一項空白。

三門峽富通新能源銷售

粉碎機、破碎機、木屑切片機等