連云港市硅產業為國家級區域性支柱產業,碳化硅磨料是其主要硅產品之一,在國內具有重要地位。碳化硅粉碎氣流分級設備是連云港研磨廠生產線中的核心設備之一。500噸中試項目研發的設備成功地制備出了具有理想顆粒形貌的碳化硅微粉,但其設備為半自動,生產效率低,難以保證規模化生產對產量、質量穩定性的要求。特別當過量進料時,極易造成堵塞、甚至燒毀電機。本項目以自主專利技術為基礎,對上述設備進行全面自動化改造。其技術關鍵在于通過實時檢測雷蒙磨電機工作電流以及氣流分級機氣壓,由計算機對電磁振動給料機給料量自動調節,以保證設備始終處于前后協調和最佳工況。

1、系統需求分析

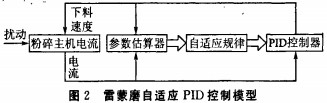

雷蒙磨是從國外傳人的一種制粉磨機。雷蒙磨生產線主要由碳化硅給料系統、粒度砂磨粉系統、微粉分級系統三部分組成。本系統的主要控制對象是電磁振動給料機控制器和分析機、鼓風機的變頻器。經過調研分析,項目要求的主要技術性能指標如下:

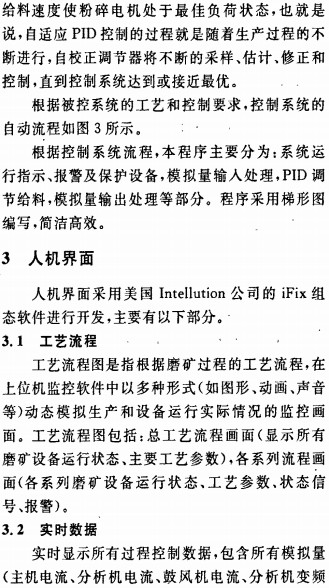

1)在操作室應能實現所有雷蒙磨設備的啟動、停止和緊急停車的功能;

2)根據主機電流自動調節給料,以穩定生產,避免產量和質量的波動;

3)分析機和鼓風機變頻器能接受從計算機人機界面上輸入的頻率值運行;

4)在計算機上可以實時查看分析機和鼓風機電流,為分析工藝提供參考;

5)系統能夠根據工藝要求設置報警信號,當主機電流超限時自動報警,直至超高限時自動停車,保護生產設備。

6)系統能把各檢測參數在相應畫面和報表中顯示出來,完成歷史檔案數據存儲功能,并根據需要分類進行存儲,操作和維護人員應能夠隨時查詢相應數據。

2、系統實現方式

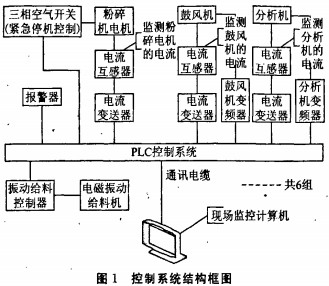

為了提高生產效率,6臺粉碎機需24小時持續工作,且工業現場環境比較惡劣:控制柜周圍有多臺大功率三相電機運轉,電磁干擾嚴重;粉碎現場離控制柜很近,有大量的粉塵;而且控制對象一旦出現問題可能產生嚴重后果,因此粉碎自動控制系統要有相當高的可靠性、穩定性.出于以上考慮,結合系統工藝的要求,本系統采用西門子$7300PLC為核心控制器構架控制系統,使用STEP 7對SIMATIC可編程控制器進行組態和編程,采用美國Intellution公司的iFix作為監控軟件。圖1為系統結構框圖。

2.1系統硬件組成

本系統采用SIMATIC公司的S7-300PLC為核心控制器設計整個控制系統。主要組成部分為:電源模塊、CPU模塊、開關量輸入模塊、開關量輸出模塊、模擬量輸入模塊、模擬量輸出模塊,CP5611通信板卡等。

2.1.1 CPU選型

CPU是整個PLC控制系統的核心,其主要任務有:以掃描的方式通過I/O模塊接收現場的狀態或數據,并存入狀態表或數據存儲器;診斷電源,PLC內部電路的工作故障和編程中的語法錯誤等;從存儲器讀取用戶指令,經過命令解釋后進行數據傳送、運算等;根據運算結果,更新有關標志位的狀態和輸出寄存器表的內容,再經輸出模塊實現輸出控制、數據通訊等功能。考慮到控制需求和系統的處理能力,本系統CPU選用312。

2.1.2 110模塊選型 、

I/O模塊的選型是由系統所示用的I/O類型確定的。本系統所使用的I/O類型有:

1)模擬量輸入:4~20 mA信號(接地或不接地),最大輸入阻抗位250Ω;

2)模擬量輸出:4~20 mA信號,具有驅動回路阻抗大于600 n的負載能力;~3)開關量輸入:系統提供對現場輸入接點的查詢電壓,電壓為24 V DC;

4)數字量輸出:采取電壓隔離輸出,能直接驅動控制對象,對電機進行控制。

根據系統所使用的I/O類型,需使用的I/O模塊有:數字量輸入模塊SM321,數字量輸出模塊SM322,模擬量輸入模塊SM331,模擬量輸出模塊SM332。

2.2系統軟件實現

為保證雷蒙磨粉碎、分級系統長期可靠運行,除硬件必須選用能在強電、強磁、非常溫及灰塵等要求下連續工作外,軟件的功能是非常重要的。

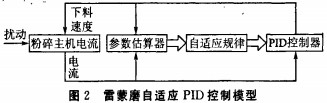

在雷蒙磨粉碎自動控制系統中,由于電振給料機的非線性,信號變化的遲滯性,溫度,風壓及其它干擾信號等外界影響的變化,從而使整個系統的特性發生變化,影響系統的可靠性和穩定性。傳統的PID模型的參數一般都是事先整定好的,參數的緩慢變化將直接導致控制效果的惡化,為了消除參數變化給控制帶來的影響,一個理想的辦法就是控制參數的自我校正,采用具有自校正的自適應PID調節器,對數學模型進行辨識,并自動修正控制策略,改變調節器的控制作用。

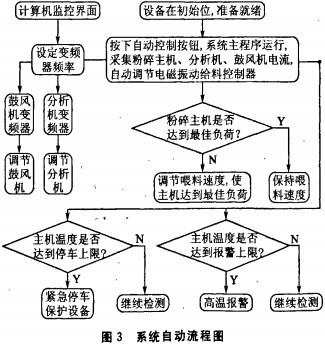

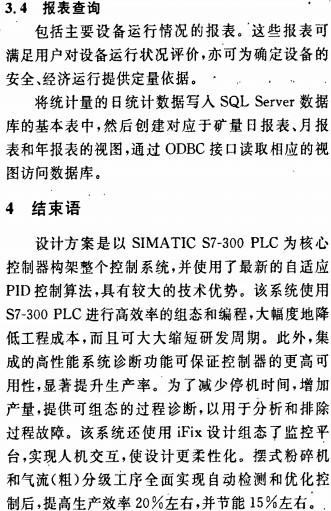

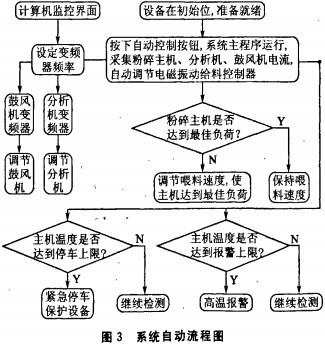

系統自動流程圖如圖2所示,自適應PID控制模型是由參考PID模型、對象或過程、反饋控制器和自適應回路等環節所組成。在自適應PID模型中,根據給料的速度值U和粉碎料艙電機電流I,不斷對被控對象的比例、積分、微分等參數進行估計,然后根據參數估計值進行自適應PID調節器控制參數的計算,最后再根據當時主機電流的側量值算出下一步應有的控制作用即給料速度U,以控制

三門峽富通新能源銷售顆粒機、秸稈壓塊機、雷蒙磨、球磨機等機械設備。