生物質能以資源豐富、生態環境友好的優點,已成為能源和環境領域研究的新熱點。

在生物質壓縮成型技術的研究方面,國內外研究人員已經做了許多工作。研究主要集中在成型機具的研制、成型原理的研究、成型工藝的改進等方面。目前國內對生物質壓縮成型的研究,主要集中在生物質壓縮過程的壓縮特性、機械特性、流變特性和成型工藝等方面的試驗研究和理論探討,對成型塊力學性能的評價在國內還沒有統一的標準,早期的評價方法是碾壓,摔碎等,誤差較大,重復性與可比性較低。本試驗在調研國外標準的基礎上,提出采用萬能材料試驗機,考察不同壓力、加熱溫度及含水率條件下,成型塊的徑向、軸向峰值壓力及位移等指標,得出成型效果好的工藝參數范圍,為生物質成型塊力學性能評價標準和成型塊的工業化生產提供理論依據。

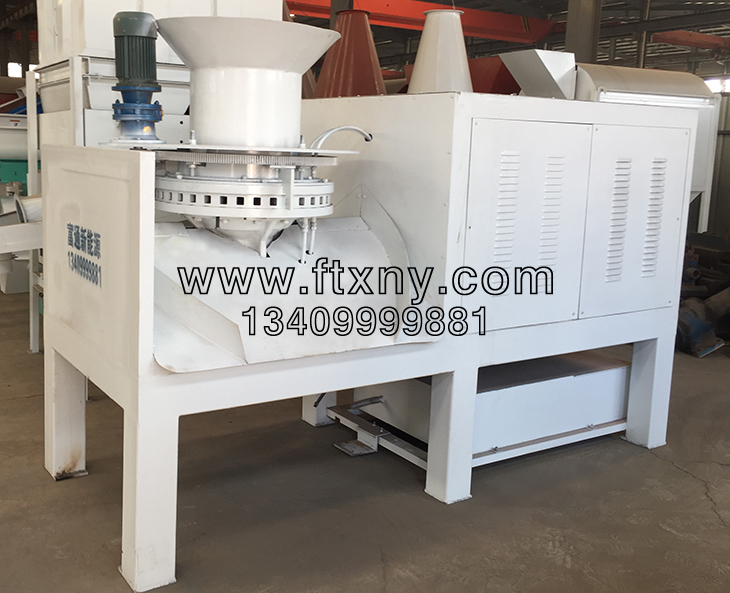

富通新能源生產銷售秸稈顆粒機、秸稈壓塊機等農作物固化成型機械設備。

1、試驗條件與方法

1、試驗條件與方法1.1試驗條件

本試驗用原料為當年收獲的玉米秸稈,經揉切粉碎使其粒度達到5~8 mm。主要的設備包括:MFKP66X45型粉碎機(江蘇牧羊集團有限公司)、101A -2型干燥箱(上海市試驗儀器總廠)、AWH -3型電子天平(感量0.1)、KSW -4 - 11型溫度控制箱(北京電爐廠)、自制壓縮裝置(圖1)、PT - 5LD型手持式紅外線測溫儀(日本OPTEX公司)、INSTRON - 4411型萬能材料試驗機(英國INSTRON公司)、xww - 20型萬能材料試驗機(承德金建檢測儀器有限公司)、瓷坩堝、游標卡尺等。

1.2試驗方法

1.2.1 不同含水率原料的制備

不同含水率物料的制取方法為:烘干玉米秸稈物料,去除物料中的游離水,使其達到絕干狀態,烘干溫度為1200C,烘干時間12 h。將烘干物料冷卻至室溫,密封保存備用。根據所需含水率計算需要噴灑的水量。稱取一定質量的絕干物料,將由含水率計算得到的所需添加水量均勻地噴灑在干物料上,并用密封袋密封保存一周,使袋中物料的含水率均一。本次試驗所需含水率分別取5%、8%、12%、16%、20%。

1.2.2 成型塊的制備工藝過程

稱取不同含水率的物料50 g,將其填充于自制成型套筒中,壓頭向下運動開始加壓,當壓力達到預定值時停止,保壓30 s,減壓卸載得到450 mm成型塊。在考察溫度對于成型塊性能的影響試驗中,利用溫度控制箱、熱電偶控制成型筒腔內溫度,并在壓制前用手持式紅外線測溫儀測量腔內物料溫度。當物料溫度與腔內溫度達到一致時,壓制成型塊。玉米秸稈固化成型的工藝流程如圖2所示。

1.2.3性能指標的測試方法

(l)松弛密度 不同成型壓力條件下制成的成型塊,靜置7d后用游標卡尺測量其直徑和厚度,根據密度的計算公式,計算出成型塊的松弛密度。

(2)抗變形性抗變形性表現在軸向或徑向承載時成型塊所具有的承受能力,具體表現為響應方向上的抗變形性壓力、位移、應力和應變。徑向抗變形性3個指標分別為峰值壓力即成型塊與萬能材料試驗機為線接觸,測定其徑向在連續加載受壓情況下破裂的最大壓力;徑向位移為成型塊抗壓破裂所發生的位移變形;名義應力為成型塊受壓過程中的平均應力與試塊厚度的比值。軸向抗變形性的指標為軸向位移,試驗中成型塊與萬能材料試驗機為點接觸,測定其在加載受壓且最大壓力為4.5 kN時變形的位移。

(3)抗滲水性 將成型塊置于20℃的水浴鍋中,60 8后取出稱重,計算吸收的水量,吸水量與原樣品質量之比,即能反應成型塊的抗滲水性。

2、結果與分析

2.1成型壓力對成型塊性能的影響

試驗條件:溫度25℃,物料含水率為8%左右,

考察成型壓力為10 ̄120 MPa內間隔10 MPa的11個

壓力值下成型塊的性能特點,結果如圖3所示。

圖3a為不同成型壓力下成型塊的松弛密度曲線,隨著成型壓力的增大,成型塊的松弛密度提高,當壓力大于60 MPa時,松弛密度增大的趨勢明顯減緩。圖3b一3e為不同成型壓力下成型塊的抗變形性曲線,隨著成型壓力的增大,成型塊的變形抗力增大,變形位移減小及抗變形能力提高,在大于60 MPa時,抗變形性的增高逐漸趨于平緩。圖3f為不同成型壓力下成型塊的抗滲水性曲線,整體上而言,滲水率隨著成型壓力的增大而減小。這是由于外部壓力使成型塊內部顆粒之間結合緊密,在垂直于最大主應力的方向上,粒子向四周延展,粒子間以相互嚙合的形式結合;在沿著最大主應力的方向上,粒子變薄,成為薄片狀,粒子層之間以相互貼合的形式結合。隨著成型壓力的增大,成型塊物質的結合力增大,結合強度提高,致密度大。由于農業物料的分散性大,有的物料含有土等雜質,在滲水試驗中有掉渣的現象,圖中出現的某幾個點數據偏離的情況是正常的。同時,考慮成型壓力過大對設備的要求相應提高,而對提高成型塊性能不明顯,易造成能源浪費。綜上所述,選取成型壓力為60—90 MPa較為經濟適宜。

2.2溫度對成型效果的影響

物料含水率為8%左右,考察加熱溫度為25、50、75、110及140℃,成型壓力為50、70、90、110MPa時成型塊的性能,結果如圖4所示。

圖4a為不同溫度及壓力條件下的松弛密度曲線,隨著加熱溫度的提高,成型塊的松弛密度總體呈提高的趨勢,但當溫度高于75℃時松弛密度增加減緩;當壓力為110 MPa時,高溫下成型塊的松弛密度有所下降,這是由于高溫高壓下物料表面的炭化結果;在同一溫度下,成型壓力越大松弛密度越大。圖4b、4c為不同溫度及壓力條件下的抗變形性曲線,隨著加熱溫度的提高,成型塊的軸向位移減小,在大于75℃時變化趨勢漸緩;成型塊的徑向峰值壓力先增加后略有減小,同一溫度下,隨著成型壓力的增大,成型塊的抗變形性能提高。圖4d為不同溫度及壓力條件下的抗滲水性曲線,隨著溫度的提高,成型塊的抗滲水性下降;同一溫度下,隨著成型壓力的增大,成型塊的抗滲水性下降。上述現象主要是由于加熱使原料的木質素軟化,起到粘結劑的作用,另一方面使原料本身變軟,變得容易壓縮。同時,75℃達到了物料玻璃化轉變溫度,增強木質素等物質的活性,使成型塊具有更好的耐久性。在加熱溫度較高時,考慮物料與成型筒內壁摩擦產生熱能,使成型塊局部溫度升高,尤其對成型塊徑向抗變形性有一定影響,故選取成型溫度在75~100℃左右較適宜。

2.3含水率對成型效果的影響

在成型壓力為70MPa,溫度為25℃時,考察物料含水率分別為5%、8%、12%、16%、20%時成型塊的性能,結果如表1所示。可以看出,含水率在8%~12%時,成型塊的性能指標較好,相反,偏大或偏小的含水率使成型塊的性能下降。這是因為含水率過低,物料不能很好結合,不利于木質素的塑化和熱量的傳遞;而含水率過高,則使物料間的結合趨于松散、縫隙變大,導致成型塊易吸水解離,同時擠壓過程中物料的水分受熱蒸發,大量的水汽通過成型筒迅速排放,使物料難以成型。

3、結束語

本文引入軸向位移、徑向峰值位移、峰值壓力和名義應力等概念衡量成型塊的力學性能是可行的。綜合考慮成型壓力、溫度及含水率對成型塊物理品質力學特性的影響,選取成型壓力為60~90 MPa,加熱溫度為75~100℃,物料含水率在8%~l2%之間的工藝條件,制成的成型塊可以滿足使用、儲運要求,達到節能的目的,為生物質固化成型的工業化生產提供參考依據。