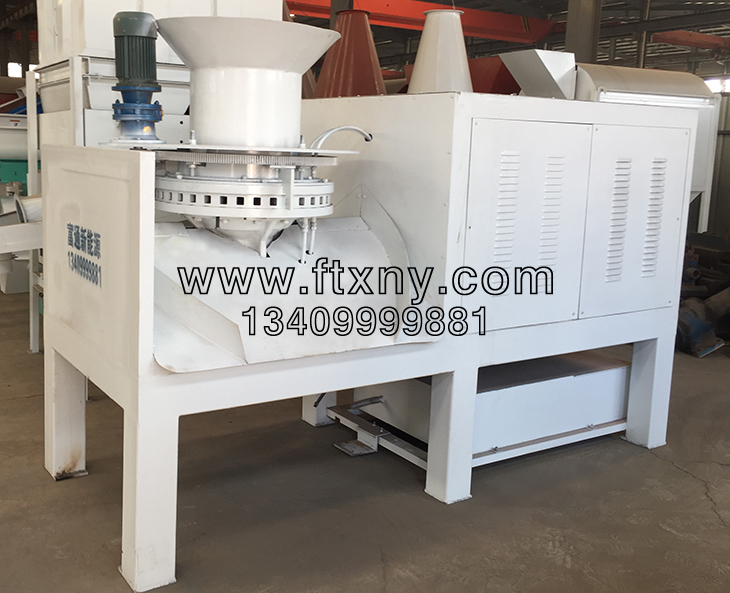

1、HPB-Ⅲ型生物質(zhì)成型機進料系統(tǒng)的組成及結構

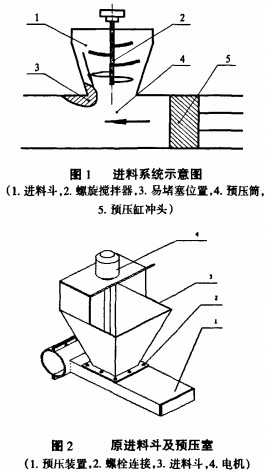

進料系統(tǒng)主要由攪拌裝置(主要是攪拌機)、傳輸裝置和預壓裝置3個部分組成(圖1、圖2所示)。攪拌裝置主要由攪拌電機(2個,型號YS7114,額定功率0.75kW)、倒置四棱錐臺形狀進料斗、螺旋攪拌3個部分組成傳輸裝置主要由傳輸電機(2個,型號Y802-4額定功率0.75kW)、傳輸帶2個部分組成。預壓裝置主要由預壓缸、預壓沖頭等組成。

2、試驗方法

首先通過控制進料量,以進料斗運行狀況(從進料斗是否堵塞和出現(xiàn)死角2個方面)和成型壓塊的重量為指標,確定最佳進料量。在此進料量的情況下,通過電表讀數(shù),測得攪拌電機和傳送帶電機單位時間的能耗。然后根據(jù)試點運行情況,分析進料裝置與整個系統(tǒng)之間的匹配性。

3、結果與分析

不同進料量實驗結果表明:不管進料量多少,進料斗的四周都會存在著死角,這與進料斗的選型有一定關系;進料量維持在75%料斗有效容積以下時,進料斗很少發(fā)生堵塞情況,進料量維持在75%料斗有效容積以上時,進料斗經(jīng)常發(fā)生堵塞,影響電機正常工作;進料量維持在40%料斗有效容積時,進入錐筒的物料少,每次出來的成型塊平均質(zhì)量為0.80 kg;當進料量維持在40%~75%料斗容積時,進料斗運行狀況良好,進入錐筒的物料充分,成型塊質(zhì)量達到了1.1 kg,已充分滿足了成型所需進料的要求。

當進料量為65%料斗右效容積時,攪拌電機和傳輸帶電機的耗電量測試結果表明,攪拌電機負載能耗為0.55 kW。選擇電機時,考慮到實際運行中電機會受到?jīng)_擊負載的作用,因此選擇工況系數(shù)為1.3,則電機額定功率的選擇必須大于0.715 kW。當攪拌電機的額定功率為0.75 kW時可以滿足要求。同樣,傳輸電機負載能耗為0.50 kW,選擇工況系數(shù)為1.3,則電機額定功率的選擇必須大于0.65kW,當傳輸帶電機的額定功率為0.75 kW時可以滿足要求。

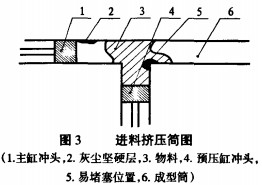

此外,根據(jù)試點運行情況,考慮機器整個系統(tǒng)工作的協(xié)調(diào)性、合理性,進料裝置還存在以下問題:當進料量過大時,預壓裝置中的預壓缸沖頭4(即副油缸所帶沖桿)不能和成型筒吻合(如圖3所示),即預壓裝置中的預壓缸沖頭4與成型筒吻合處發(fā)生了堵塞現(xiàn)象(圖3中5處示),在清理堵塞物料過程中,由于進料斗和預壓裝置之間以螺栓方式連接(見圖2),且進料斗笨重,不利于拆卸(此種情況時有發(fā)生),需耗費很大的人力和物力。

4、進料系統(tǒng)節(jié)能措施

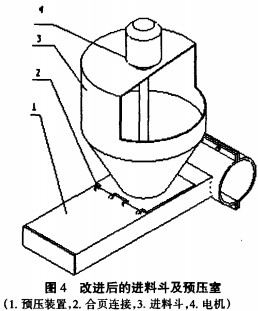

試驗結果分析認為,進料系統(tǒng)存在的主要問題為:進料斗四周容易出現(xiàn)死角;預壓裝置中預壓室內(nèi)出現(xiàn)堵塞時不易維修。根據(jù)以上兩個方面問題做出以下改進設計。

(1)進料斗的有效容積不變,把進料斗的形狀由倒置的四棱錐臺改成倒置的圓錐臺型,改進后,可以有效的消除死角(見圖4)。

(2)預壓室與進料斗之間的連接由螺栓連接方式設計為兩個合頁與螺栓的三點連接方式(見圖4)。當預壓裝置中出現(xiàn)堵賽時,通過合頁旋轉料斗,可以方便地清理堵塞物料,節(jié)省人力和物力。

通過上面具體措施的實施,可以有效提高機器的工作效率,達到節(jié)能降耗的目的。

5、結論

原來的HPB-Ⅲ型生物質(zhì)成型機進料系統(tǒng)在自身設計及其與整個系統(tǒng)的匹配方面等仍存在著一些不足之處,影響生產(chǎn)效率。改進的HPB-Ⅲ型生物質(zhì)成型機進料系統(tǒng)能有效消除進料死角,方便清理堵塞物料,為進一步完善生物質(zhì)成型技術提供了重要的參考依據(jù)。

三門峽富通新能源生產(chǎn)銷售顆粒機、秸稈壓塊機、飼料顆粒機等生物質(zhì)燃料飼料成型機械設備。