1、碎磨工藝流程

碎磨工藝流程見圖1。井下采出的礦石采用1臺42 - 65MK -Ⅱ旋回破碎機作粗碎,破碎后的礦石粒度為-250 mm;礦石密度3.2t/m3;礦石松散

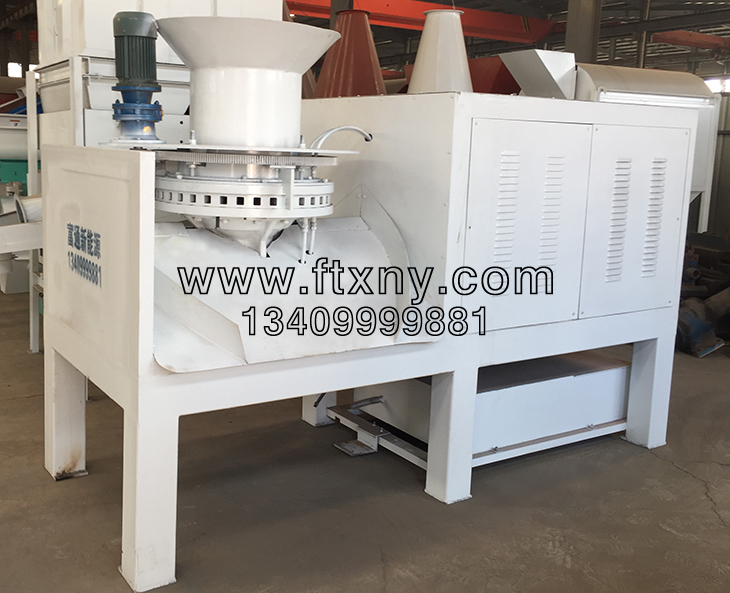

系數1.6。通過主井提升至地表,由皮帶輸送至選礦廠粗礦倉,選礦廠碎磨系統采用半自磨+球磨和旋流器控制分級工藝,粗礦倉下部采用8臺電振放礦機放礦,通過皮帶給入1臺半自磨機,半自磨機排礦端設有圓筒篩,篩上產物通過皮帶再返回半自磨機。粗磨球磨機為2臺∮5.03 m×8.3 m溢流型球磨機,由3 300 kW低速同步電機驅動,半自磨機篩下產物和球磨機的排礦給人粗磨泵池,通過2臺16/14渣漿泵分別給人兩組≡660mm的水力旋流器組進行分級,每組安裝6臺水力旋流器,通常工作4~5臺,水力旋流器溢流進入浮選,沉砂給入粗磨球磨機再磨。半自磨機給料粒度為- 250 mm,設計排料粒度為P80=-2.5 mm。水力旋流器最終溢流濃度為30%~35%,磨礦細度(70~75)%- 200目,富通新能源銷售球磨機、雷蒙磨粉機等磨機機械設備。

2、半自磨機技術特點

該半自磨機是國內首次引進的大型磨礦設備,半自磨機直徑為8. 534 m(28英尺),長為3.962 m(13英尺),由l臺4 850 kW低速同步電機驅動,傳動方式為目前先進的I,CI變頻調速傳動,同時帶有定速旁路運行系統。這種傳動方式可以最大限度減少大型電機起動時對電網的沖擊,同時具有較好的調節半自磨機工作負荷的能力。電機通過空氣離合器及齒輪結構驅動磨機簡體旋轉,磨機沒計轉速為11.04 r/min(75%臨界轉速),一般運行轉速為(8. 66~11.6)r/min(600h~80%臨界轉速).磨機帶有完善的運行監測功能和先進的PLC控制程序,可實現對磨機運行過程中電機功率、電流、潤滑系統油量、溫度及中空軸壓力等各參數的的時監測,同時可傳輸至選廠DCS系統。

磨機配有電耳系統,可以監測磨機內的聲響趨勢,判斷磨機是否過載、空載或保持穩定的負荷。該系統具有較好的抗干擾能力,可濾去環境噪聲,僅響應磨機的目標噪聲。磨機中傳出的聲音強度隨磨機中物料多少的變化而變化。高噪聲意味著低負荷而低噪聲意味著高負荷。電耳信號加上中空軸瓦的壓力信號為磨機運行提供了有用的控制信息,顯示磨機的負荷趨勢,提示空磨以及過載現象的發生。

半自磨機襯板為鉻一釧鋼合金襯板,簡體襯板為高/低聯合提升條形式,可有效提升鋼球及礦石,襯板帶有橡膠襯墊,有助于襯板定位,減少襯板下的礦漿。排料端襯板由錐型帶槽排料格子板和盲板、橡膠芯板組成,排出的礦漿由礦漿提升條排料中空軸連接在一起的圓筒篩,圓筒篩篩孔為長圓形孔,尺寸為12.7 mni(1/2英寸)寬、38.1(1.5英寸)長。、

半自磨機設計鋼球充填率為8%~12%.設計綜合充填率為24%~30%,給礦中+150 mm級別含量不小于20%,以保證有效的磨礦介質。半自磨機鋼球采用鍛造鋼球,球徑130 mm、120 mm、100mm、80mm。補加球徑130 mm,每天兩次,鋼球消耗約0.5~0.7 kg/t。

半白磨機處理量通過設在皮帶輸送機L的皮帶秤(給礦皮帶和返礦皮帶各1個)進行測量;根據半自磨機PLC的信息(速度、壓力、電耳等信號),可以判斷進料的礦石性質,通過DCS系統調整半自磨機給礦量或設定穩定的給礦量,半自磨機的給水通過設定的比值自動添加,保證半自磨的磨礦濃度始終穩定。在生產過程中保證半自磨機的綜合充填率是穩定半自磨工藝生產的關鍵。球磨機主要的控制回路有水力旋流器給礦濃度的比例給水調節、泵池液位自動調節、水力旋流器壓力自動調節等回路。

3、半自磨設備的生產調試及工藝探索

半自磨安裝凋試結束后即投入試運行,并進行了各方面的工藝及控制調試工作,但在前2個月試牛產時間里,半白磨并沒有像預想的那樣很快達到設計能力,相反只有設計能力的一半左右,半自磨機的返砂量也很小。通過流程考查發現,圓筒篩下廣:品很細,最高時細度可達50% - 200目,遠遠超過F1標細度(20%-200目)。對此,進行了各方面的探索試驗。