在當今國際能源競爭日益激烈,傳統能源面臨枯竭的情況下,開發可再生的生物質能源勢在必行。通過對我國林木生物質資源的調查可知,每年有8~10億t林業“三剩”(采伐剩余物、造材剩余物、加工剩余物)可作為生物質能源的原料。林木生物質成型燃料(經

顆粒機或者

秸稈壓塊機加工壓制而成)具有熱值較高,燃燒清潔,可替代煤炭,在技術上易于實現等特點。

生物質常溫成型技術是將經過粉碎,并具有一定粒度的生物質放入擠壓成型機中,在一定壓力的作用下,制成塊狀物的低能耗加工技術。其把農、林業的廢棄物轉化成能源,使資源得到充分利用,并減少了對環境的污染。成型燃料可作為生物質氣化爐、高效燃燒爐和小型鍋爐的燃料,也可以進一步炭化,作為冶金、化工等行業的還原劑和添加劑等,其具有廣闊的應用前景。

1、系統組成及控制原理

1.1系統組成

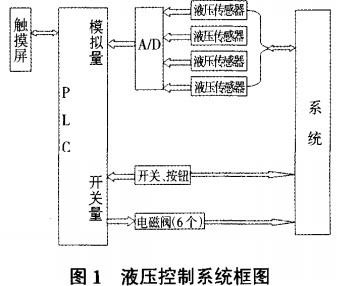

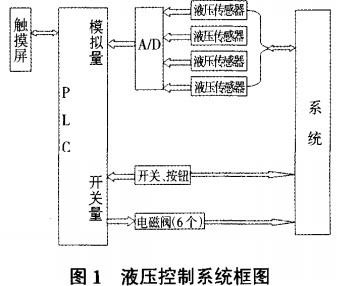

成型機液壓控制系統由PLC控制主機、液壓傳感器、A/D轉換器(模擬量輸入模塊)、限位開關、按鈕、電磁閥和觸摸屏等組成,控制系統框圖如圖1所示。

1.2 系統工作原理

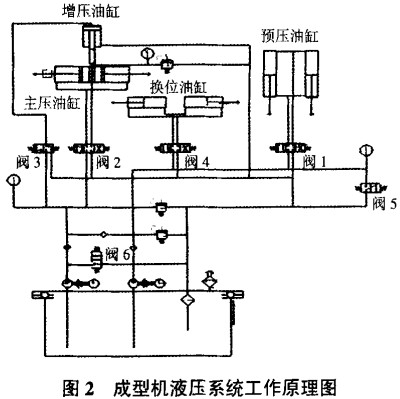

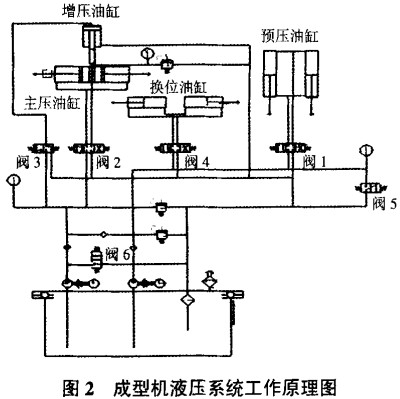

成型機液壓系統工作原理如圖2所示,其主要液壓元件名稱及功能如下。

①預壓油缸:用于將預壓倉的物料壓縮到主壓倉內;

②換位油缸:用于原料的壓縮塑型;

③主壓油缸:用于將預壓倉送來的物料最后成型;

④增壓油缸:用于增加主壓油缸的壓力;

⑤電磁控制閥:用于控制各油缸的運動方向;

⑥壓力傳感器:安裝于各油缸的進油管處,用于測量壓力及進行實時監控。

生物質成型機液壓系統所完成的基本功能如下:電機帶動螺旋進料桿旋轉進料后,由液壓油控制預壓油缸壓縮物料;隨后由主壓油缸進一步壓縮物料并使其成型;主壓油缸和預壓油缸回位后,換位油缸帶動成型塊到成型機的另一端,將壓制好的成型塊送到出料口,在下一循環中由出料桿將成型塊推出成型機。

2系統硬件設計

2.1壓力傳感器

成型機液壓控制系統對各個油缸的壓力值有嚴格的要求,如表1所示。

表1油缸壓力范圍

|

油缸 |

壓力范圍(MPa) |

|

預壓油缸 |

10~13.5 |

|

主壓油缸 |

10~13.5 |

|

增壓油缸 |

10~40 |

根據系統壓力要求和工作環境等綜合因素,初步選定的傳感器是美國MSI公司生產的MSP300型不銹鋼壓力傳感器(或變送器),其壓力可高達70MPa;輸出電壓為毫伏或放大輸出,精度高,工作溫度范圍寬。

2.2限位開關

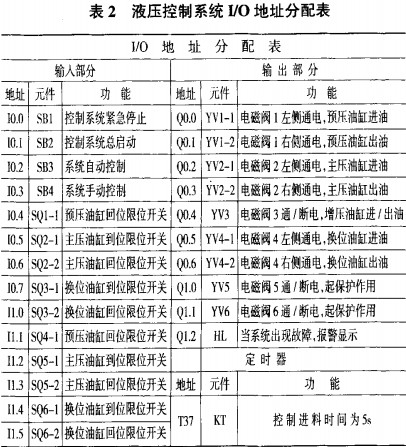

在液壓系統中一共用了10個限位開關,分別裝在兩邊對稱的預壓油缸的上位(各一個)、主壓油缸的左/右位(各兩個)、換位油缸的左/右位(各兩個),用來控鍘油缸的運動及進行報警控制。具體控制過程如下(各元件代表的標號見表2)。

總開關開啟,預壓油缸壓下達到預設壓力后停止運動;主壓油缸壓下,壓力達到預設總壓力,并且碰到限位開關SQ2-1(SQ5-1)時油缸停止運動,若壓力達到預設值但未碰到限位開關SQ2-1(SQ5-1),則報警,此時全機停止工作,若已碰到限位開關SQ2-1(sQ5-1)而壓力未到預設值,則繼續加壓,直至達到總壓力時油缸停止運動;主壓油缸回位,當碰到限位開關SQ2-2( SQ5-2)時,油缸停止運動;換位油缸開始運動,碰到限位開關SQ3-1(SQ6-1)時,油缸停止運動;預壓油缸回位,碰到限位開關SQl-1(SQ4-1)時,油缸停止運動;換位油缸回位,碰到限位開關SQ3-2(SQ6-2)時,油缸停止運動;與此同時,進料電機工作,開始進料。至此,成型機完成一次工作過程,進行下一個工作循環。

2.3 PLC及其控制系統

考慮到成型機系統的控制要求、輸入和輸出設備的數量及PLC可處理的模擬量等因素,我們選用了西門子的PLC。由于成型機系統不需要過多的I/O點,并且需要模擬量模塊的擴展以及人機界面的信號傳輸。本著降低成本的設計原則,PLC選用了SIMATIC S7-200 CPU266,并采用EM235模擬量輸入,輸出模塊處理傳感器采集到的電壓信號。

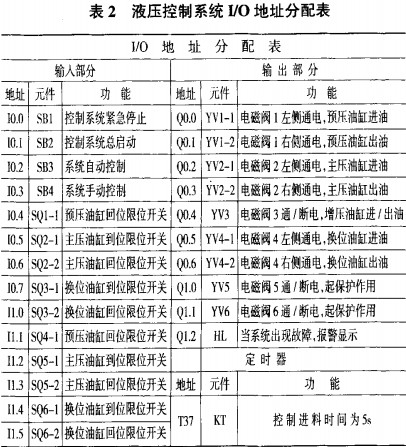

2.4 PLC的I/O口定義

根據PLC的選擇和控制要求分析,PLC的輸入信號有14路,輸出信號有10路。具體定義如表2所示。

3系統軟件設計

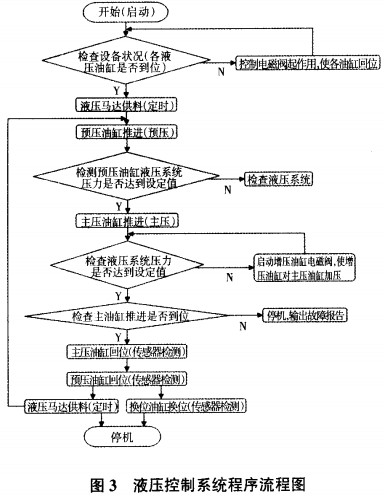

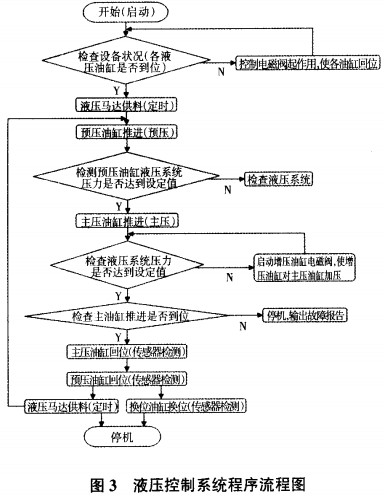

使用STEP7-Micro,WIN編程軟件對系統控制過程進行編程(程序清單省略),其流程圖如圖3所示。

①實現自動控制。當系統總開關及自動控制開關打開后,系統就完全處于自動工作過程。首先檢查各個油缸是否到位,開始進料(時間設定為2~3s),隨后預壓油缸推進,當壓力達到設定值時停止,此時主壓油缸推進,當達到壓力設定值時(如果主壓油缸壓力達不到,則由增壓油缸加壓),檢查主壓油缸是否到位,如果沒有到位,則報警,全機停止工作并輸出故障報告;如果到位,則主壓油缸停止加壓,開始回位,由傳感器檢測到位后停止,然后預壓油缸開始回位,由傳感器檢測到位后停止,此時,液壓馬達開始工作(即供料)。時間設定為2~3s,同時換位油缸開始換位,由傳感器檢測到位后停止,如此循環下去。當按下停機開關時,全機停止工作。

②實現手動控制。當系統總開關及手動控制開關打開后,系統并不自動運行,而要通過手動控制各按鈕來實現各個油缸的動作(推進或回位)和液壓馬達的動作(即供料),且各個油缸的動作互不干擾,單獨運行。手動控制過程還可用于實現單步檢測系統故障。

4故障檢測設計

在成型機液壓控制系統中,必須保證所壓原料達到指定位置才能進行切割,因此在主壓油缸的壓入位安裝一個壓力傳感器和一個限位開關,同時控制主壓油缸的壓力和位置。當主壓油缸壓力達到預設總壓力值但還未接觸到限位開關,此時系統出現故障,報警,機器停止運行,檢查故障,并做出相應的調整。

5結束語

本文的創新點是將PLC與傳感器技術相結合,并使用觸摸屏,改善了原始的機械手動控制成型機系統,增強了系統的自動化和可視化,同時減少了勞動時間,降低了勞動成本,大大提高了系統的工作效率,具有廣闊的應用前景。

三門峽富通新能源主要生產銷售擠壓式環模顆粒機、秸稈壓塊機、飼料顆粒機等生物質燃料飼料成型機械設備。