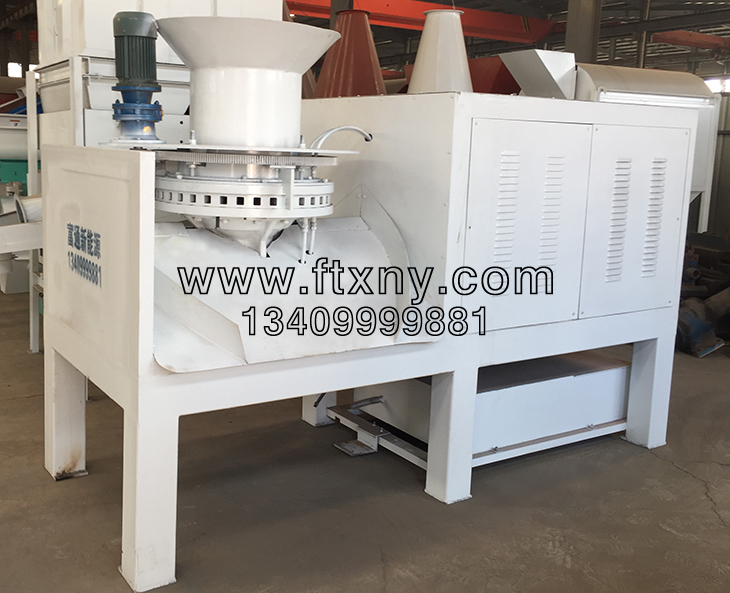

生物質(zhì)成型顆粒燃料的生產(chǎn)技術(shù)路線:原料粉碎預(yù)處理→原料喂人與控制→生物質(zhì)升溫預(yù)壓→顆粒機(jī)壓制成型→堆放與包裝→儲存。這是從生產(chǎn)實(shí)際出發(fā)建立的系統(tǒng)技術(shù)路線,主要思路是:成型質(zhì)量與各項(xiàng)指標(biāo)的實(shí)現(xiàn)都不是孤立的,不同的成型顆粒燃料產(chǎn)品,有相應(yīng)的原料要求,不合格的原料和預(yù)處理方式,不可能生產(chǎn)出合格成型產(chǎn)品;同時(shí)產(chǎn)品的質(zhì)量好壞,最終檢驗(yàn)標(biāo)準(zhǔn)是成型顆粒燃料在燃燒設(shè)備中的應(yīng)用效果。與此同時(shí),在生產(chǎn)過程中,還存在如何保證松弛密度(成型顆粒燃料從成型腔出口后保留下來的密度,一般是指降到常溫時(shí)的密度),如何保證生產(chǎn)的成型顆粒燃料不吸濕返潮,如何降低成型顆粒燃料破碎率等問題。這些問題的避免或解決需要通過制定科學(xué)合理的技術(shù)路線來實(shí)現(xiàn),富通新能源生產(chǎn)銷售的秸稈顆粒機(jī)、木屑顆粒機(jī)壓制的生物質(zhì)顆粒燃料如下圖所示:

2、生物質(zhì)成型顆粒燃料成型工藝制定

2、生物質(zhì)成型顆粒燃料成型工藝制定生物質(zhì)成型工藝的選擇和制定應(yīng)考慮以下因素。

1)按供熱要求選擇合適密度和形狀的成型顆粒燃料類型

我國生物質(zhì)成型顆粒燃料按標(biāo)準(zhǔn)規(guī)定分為顆粒、塊狀、棒狀。進(jìn)行成型工藝設(shè)計(jì)之前首先要確定生產(chǎn)的產(chǎn)品擬用于何種燃燒設(shè)備。例如,大型鍋爐或蒸汽鍋爐可選擇棒狀燃料,家庭取暖的高檔燃爐可選木質(zhì)顆粒燃料;小鍋爐、熱水爐、家用普通“半汽化爐”可選塊狀燃料等。

2)以成型機(jī)為核心,選擇系統(tǒng)加工設(shè)備

不同成型顆粒燃料類型需要選擇不同的成型顆粒機(jī)來生產(chǎn)。木質(zhì)顆粒燃料一般用環(huán)模顆粒機(jī),原料粉碎要求較高,多有揉搓工序,原料顆粒大小1~5mm;秸稈塊狀燃料,目前可選用立式滾壓環(huán)模塊狀成型機(jī),粉碎采用切斷機(jī),不需揉搓程序,原料粉碎粒度10~30mm;棒狀成型顆粒燃料直徑一般為35~45mm,這類燃料外形、密度等質(zhì)量指標(biāo)及市場銷售情況都比較好,適用于在現(xiàn)代工業(yè)用能設(shè)備中作為煤的替代燃料,目前國內(nèi)生產(chǎn)的這類成型設(shè)備有機(jī)械式和液壓式兩種。

對不同成型機(jī)需要制定不同的生產(chǎn)工藝。制定工藝時(shí)主要應(yīng)考慮:原料類型,原料含水率,設(shè)備是否有外加熱設(shè)施,設(shè)備喂人方式,冷態(tài)啟動(dòng)難易程度等。

前已敘及,木質(zhì)素在生物質(zhì)成型過程中發(fā)揮了重要的黏結(jié)劑作用。在成型過程中為了讓木質(zhì)素的黏性表現(xiàn)得更加突出,現(xiàn)代的成型工藝往往采用加熱的方法,通過給生物質(zhì)原料加熱來讓木質(zhì)素軟化、產(chǎn)生黏性。加熱軟化木質(zhì)素一般有兩種方法:一是通過外部熱源加熱,可以有電加熱器、高溫蒸汽或者高溫導(dǎo)熱油等多種形式,也稱為熱壓成型工藝;二是通過成型模具與原料間摩擦產(chǎn)生熱量來加熱生物質(zhì)原料,又稱為常溫成型工藝。

熱壓成型工藝:外加熱源將木質(zhì)素軟化的熱壓成型技術(shù),有利于減少直接的擠壓動(dòng)力,同時(shí)由于加熱的高溫能夠?qū)⒃宪浕谝欢ǔ潭壬咸岣吡嗽项w粒的流動(dòng)性,有效減少生物質(zhì)原料顆粒對模具的磨損.提高模具壽命。研究認(rèn)為,同等材料的模具,使用外加熱源的成型模具比靠摩擦產(chǎn)生熱量軟化木質(zhì)素的模具壽命高10~100倍。

需要說明的是,前幾年在中國成型顆粒燃料市場曾經(jīng)有一種“冷成型”的說法,這沒有科學(xué)根據(jù)。經(jīng)證實(shí),所謂“冷成型”只是炒作的一個(gè)概念,其實(shí)質(zhì)就是顆粒燃料(平模或環(huán)模)常溫成型,成型過程中有模具與原料之間摩擦產(chǎn)生的熱量促使原料木質(zhì)素升溫軟化起到黏結(jié)劑作用而完成成型過程,此類技術(shù)屬于常溫成型技術(shù)。

(轉(zhuǎn)載請注明:富通新能源顆粒機(jī)sxktls.com)